Токарный станок с центральным приводом для оси

Анализ технологии автомобильных осей

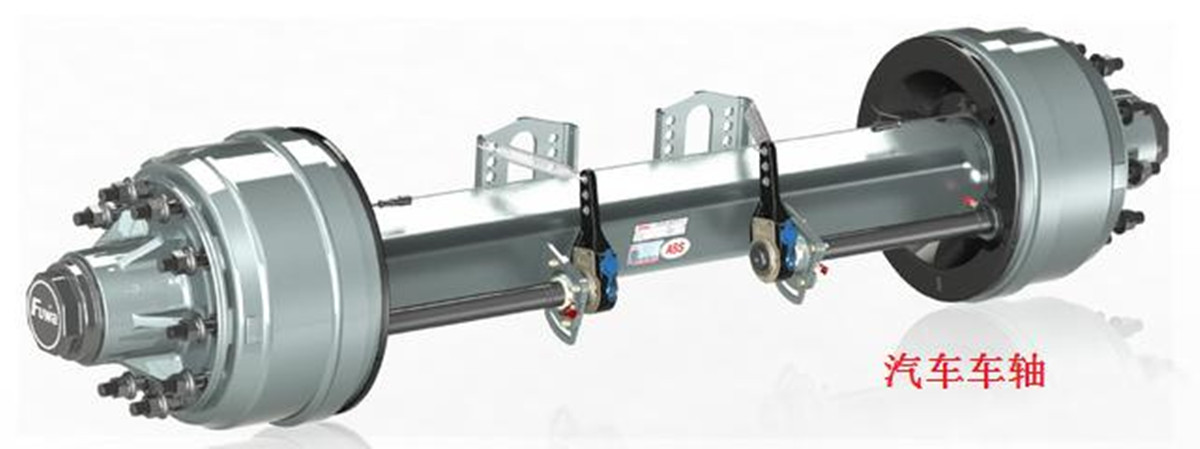

Автомобильная ось

Оси с колесами по обеим сторонам ходовой части (рамы) вместе называются автомобильными осями, а оси с возможностью движения обычно называются осями. Основное различие между ними заключается в том, имеется ли привод посередине оси (оси). В этой статье автомобильный мост с приводом называется автомобильным мостом, а автомобиль без привода называется автомобильным мостом, чтобы показать разницу.

С ростом спроса на логистику и перевозки превосходство автомобильных осей, особенно прицепов и полуприцепов, в профессиональных перевозках и специальных операциях становится все более очевидным, а спрос на рынке значительно увеличился.

Эта технология анализирует процесс обработки оси и надеемся помочь клиентам выбрать более подходящий станок с ЧПУ.

Классификация автомобильных осей:

Типы осей различаются по типу тормозов и делятся на: оси с дисковыми тормозами, оси с барабанными тормозами и т. д.

В зависимости от размера конструкции диаметра вала он делится на: американскую ось, немецкую ось; и т. д.

По форме и строению его разделяют на:

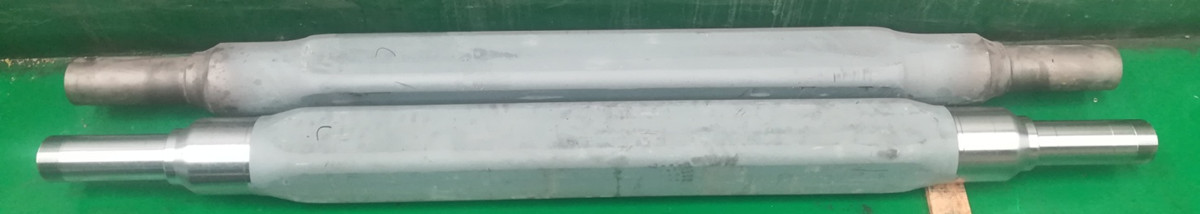

В целом: ось из сплошной квадратной трубы, ось из полой квадратной трубы, полая круглая ось;

Разъемный корпус: головка вала + сварка полой трубы вала.

С точки зрения обработки оси сплошные и полые оси связаны с выбором технологического оборудования.

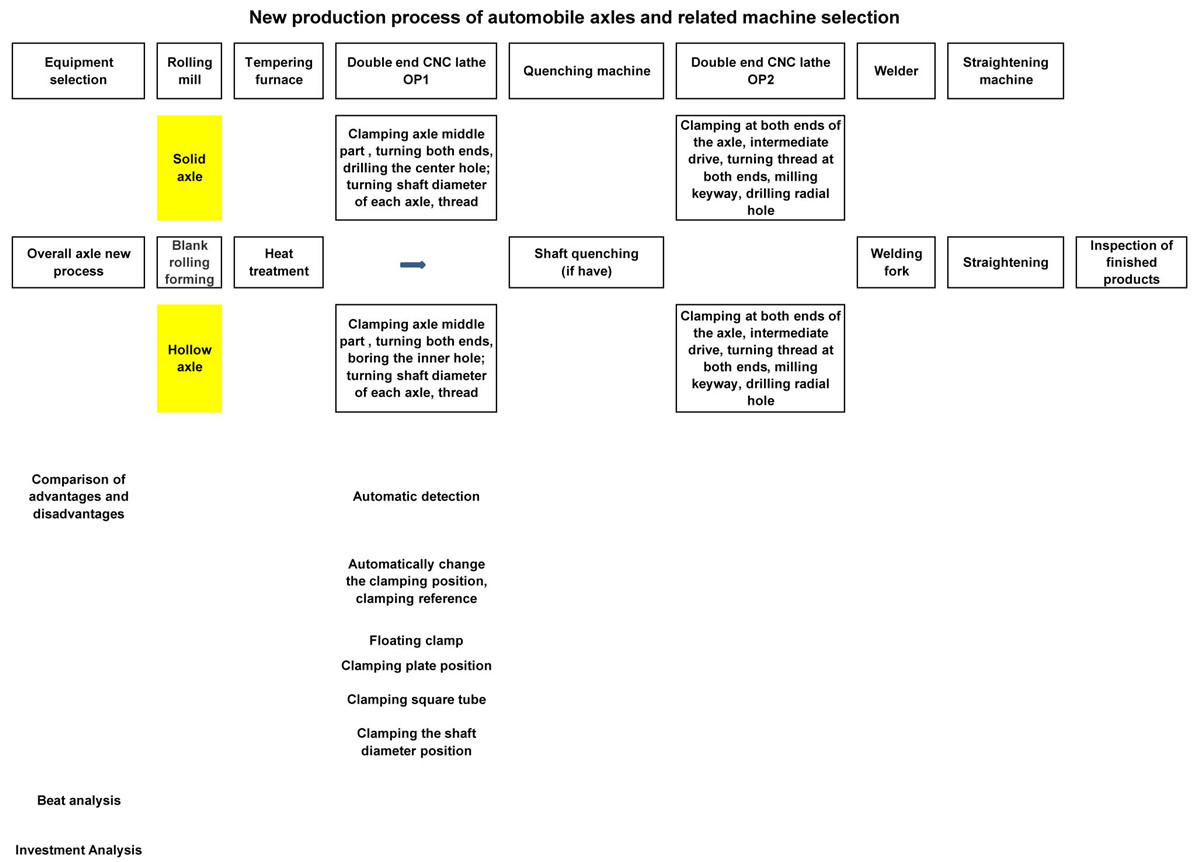

Ниже приводится анализ процесса производства цельной оси (также разделенной на сплошную и полую; квадратную трубу и круглую трубу) и разъемной оси (сплошная и полая головка вала + сварка полой трубы вала), в частности, процесс механической обработки. анализируется, чтобы лучше выбрать более подходящую машину.

Процесс производства и станок для автомобильных осей:

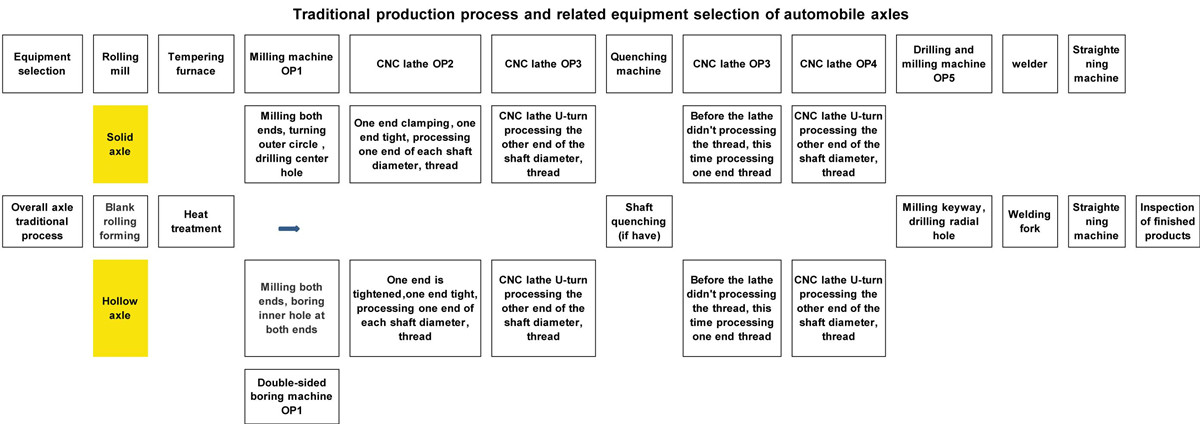

1. Традиционный процесс производства общей оси:

Из описанного выше процесса производства оси для завершения обработки необходимы как минимум три типа станков: фрезерный станок или двусторонний расточный станок, токарный станок с ЧПУ, сверлильно-фрезерный станок, а также необходимо развернуть токарный станок с ЧПУ (некоторые клиенты имеют выбран двухголовочный токарный станок с ЧПУ). Что касается обработки резьбы, если диаметр вала закален, он обрабатывается после закалки; при отсутствии закалки ее обрабатывают в ОП2 и ОП3, а станки последовательности ОП4 и ОП5 опускаются.

Из нового производственного процесса фрезерный станок, используемый для обработки (сплошная ось), или двухсторонний расточный станок (полая ось), а также токарный станок с ЧПУ, традиционное фрезерование OP1, последовательность токарной обработки OP2, OP3 и даже сверление и фрезерование OP5. Его можно заменить. на двухстороннем токарном станке с ЧПУ ОП1.

Для цельных осей, диаметр вала которых не требует закалки, все операции обработки могут быть выполнены за один установ, включая фрезерование шпоночных канавок и сверление радиальных отверстий. Для полых осей, диаметр вала которых не требует закалки, стандарт автоматического преобразования зажима может быть реализован на станке, а всю обработку можно выполнить на одном станке.

Выбор специальных токарных станков с ЧПУ с двойной осью для обработки осей значительно сокращает маршрут обработки, а также сокращается тип и количество выбранных станков.

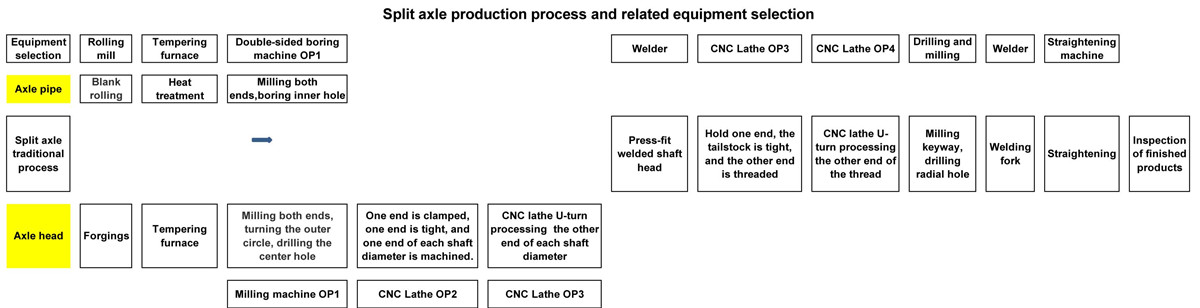

3. Процесс производства разделенной оси:

Из описанного выше процесса оборудование для обработки оси перед сваркой также можно выбрать в виде двухстороннего токарного станка с ЧПУ. Для обработки оси после сварки лучшим выбором должен быть специальный токарный станок с ЧПУ для двусторонних осей: одновременная обработка на обоих концах, высокая эффективность обработки и хорошая точность обработки. Если необходимо обработать шпоночную канавку и радиальное отверстие на обоих концах оси, станок также можно оборудовать держателем электроинструмента для совместной обработки последующей шпоночной канавки и радиального отверстия.

4. Преимущество и особенность новой машины для выбора процесса:

1) Концентрация процесса, сокращение времени зажима заготовки, сокращение времени вспомогательной обработки, использование технологии одновременной обработки на обоих концах, значительно повышается эффективность производства.

2) Одноразовый зажим, одновременная обработка с обоих концов повышает точность обработки и соосность оси.

3) Сократите производственный процесс, уменьшите оборачиваемость деталей на производственном участке, повысьте эффективность использования участка и помогите улучшить организацию и управление производством.

4) За счет использования высокопроизводительного технологического оборудования он может быть оснащен погрузочно-разгрузочными устройствами и устройствами хранения для достижения полной автоматизации производства и снижения трудозатрат.

5) Заготовка зажимается в промежуточном положении, зажим надежен, крутящий момент, необходимый для резки станка, достаточен, и можно выполнять большой объем токарной обработки.

6) Станок может быть оснащен устройством автоматического обнаружения, особенно для полой оси, которое может обеспечить равномерную толщину оси после обработки.

7) Для полых осей, когда внутренние отверстия на обоих концах секвенсора OP1 готовы, традиционный клиент будет использовать один конец, чтобы поднять зажим, а другой конец, чтобы использовать заднюю бабку, чтобы затянуть заготовку для токарной обработки, но размер внутреннее отверстие другое. Для внутреннего отверстия меньшего размера жесткость затяжки недостаточна, максимальный момент затяжки недостаточен, и эффективная резка не может быть завершена.。

Для нового двустороннего токарного станка с полой осью, когда внутренние отверстия на обоих концах транспортного средства готовы, станок автоматически переключает режим зажима: два конца используются для затягивания заготовки, а средний привод перемещает заготовку. для передачи крутящего момента.

8) Передняя бабка со встроенным гидравлическим зажимом заготовки может перемещаться в направлении Z станка. Клиент может удерживать положение средней квадратной трубы (круглой трубы), положение нижней пластины и положение диаметра вала оси по мере необходимости.

5. Заключение:

Ввиду вышеизложенной ситуации использование двухсторонних токарных станков с ЧПУ для обработки автомобильных осей имеет значительные преимущества по сравнению с традиционными процессами. Это передовая производственная технология, которая может заменить традиционные станки с точки зрения производственного процесса и конструкции машины.

Средняя часть

6. Случай клиента с осью

Специальный токарный станок с ЧПУ с двухсторонней осью Введение

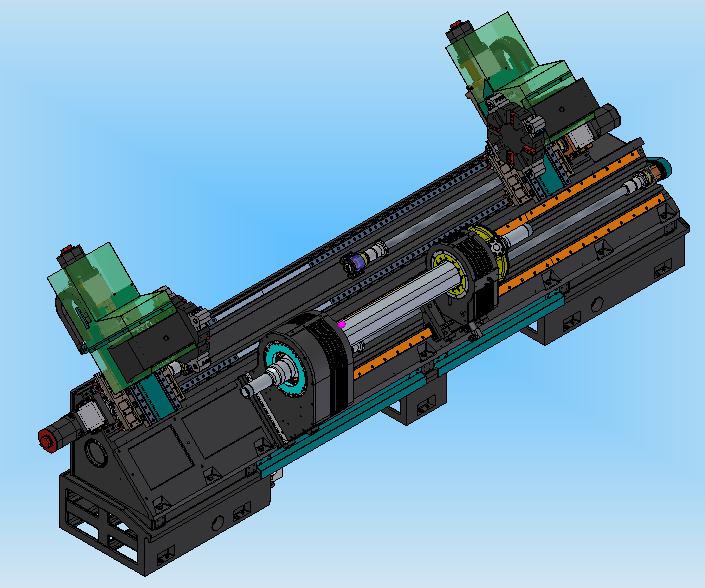

Диапазон обработки оси: ∮50-200 мм, □50-150 мм, длина обработки: 1000-2800 мм.

Структура машины и представление о производительности

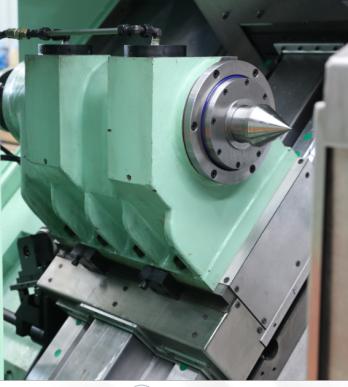

Станок имеет наклон станины под углом 45°, что обеспечивает хорошую жесткость и легкий отвод стружки. Передняя бабка с функцией зажима промежуточного привода расположена посередине станины, а два держателя инструмента расположены по обе стороны шпиндельной коробки. Минимальная длина зажима станка составляет 1200 мм, а максимальная длина обработки — 2800 мм. Применяется направляющая качения, и каждый вал сервопривода оснащен бесшумным шариковым винтом, а эластичная муфта подключена напрямую, шум низкий, точность позиционирования и повторяемость позиционирования высоки.

■Машина оснащена двухканальной системой управления. Два держателя инструмента могут быть соединены со шпинделем одновременно или по отдельности для выполнения одновременной или последовательной обработки двух концов детали.

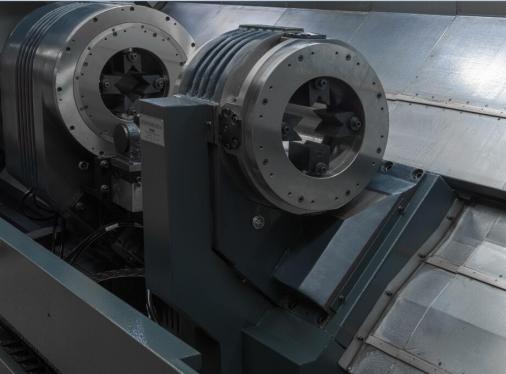

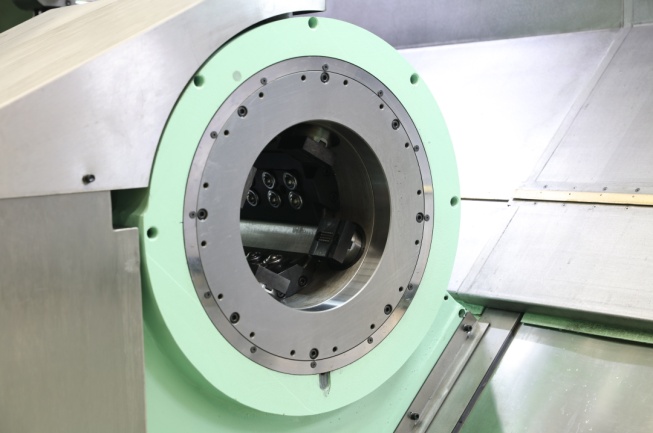

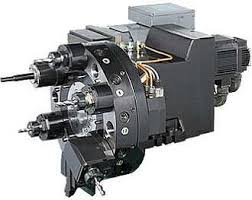

■Машина оснащена двойной передней бабкой. Основная бабка закреплена посередине станины, а серводвигатель подает мощность на главный вал через зубчатый ремень. Коробка вспомогательного шпинделя установлена на нижней направляющей станка, соосно с коробкой основного шпинделя, и может перемещаться в осевом направлении с помощью серводвигателя, чтобы облегчить загрузку и разгрузку деталей, а также удобно регулировать различные зажимы. позиции. При обработке деталей основание противошпинделя фиксируется на направляющей станка. Соосная точность двух передних бабок гарантируется производственным процессом, что приводит к более высокой степени концентричности обрабатываемых деталей.

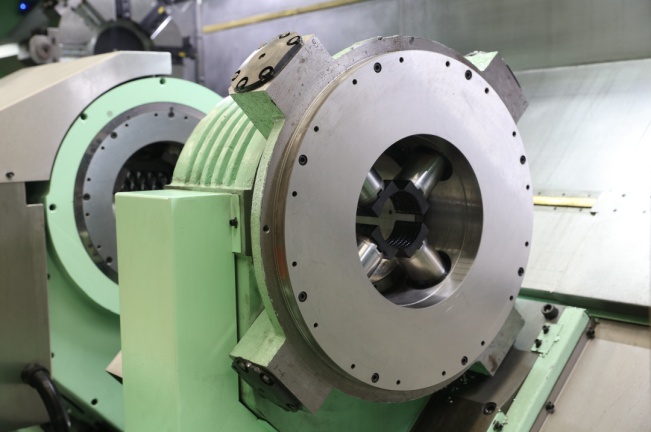

■Передняя бабка объединяет систему шпинделя, приспособление и систему распределения масла, имеет компактную конструкцию и надежную работу. Конкретный диаметр зажима и ширина передней бабки определяются деталями оси заказчика.

Основная бабка замедляется двумя ступенями ремня и шестерни, что позволяет шпинделю выдавать большой крутящий момент. Зажим установлен на левом конце основной бабки и правом конце вспомогательной бабки соответственно для обеспечения зажима деталей. Когда основная бабка приводит детали во вращение, зажимные детали вспомогательной бабки вращаются вместе с основной бабкой.

Приспособление оснащено тремя радиальными цилиндрами (четырьмя радиальными цилиндрами, если зажимаются как круглый материал, так и квадратный материал), поршень совершает возвратно-поступательное движение под действием гидравлического давления, а на конце поршня установлены захваты для реализации самоподъема. центрирование деталей. Зажим. Заменить захваты при замене деталей можно быстро и легко. Усилие зажима регулируется гидравлическим давлением гидравлической системы. При обработке детали зажим вращается вместе с главным валом, а система маслораспределения подает масло в зажим, чтобы зажим имел достаточную силу зажима во время вращения. Зажим имеет преимущества большой силы зажима и большого хода когтя.

■Чтобы решить проблему равномерной толщины стенок после обработки полой оси, станок может быть оснащен автоматическим устройством контроля заготовок. После завершения зажима оси заготовка автоматически обнаруживает, что щуп выдвигается, и измеряет положение заготовки; после завершения измерения прибор убирается в замкнутое пространство.

Для различных процессов обработки полых осей, если положение подшипника используется в качестве опорной точки зажима, можно выбрать конструкцию станка с автоматическим зажимом и зажимом, а программируемая задняя бабка предусмотрена с обеих сторон головки главного и вспомогательного шпинделя для удовлетворения требований Требования к одной машине. Ожидается, что обработка будет осуществляться на двух этапах одновременно. В то же время это также обеспечивает более широкий и лучший выбор частей автоматической загрузки и разгрузки.

■Левый и правый держатели инструментов могут быть оснащены обычными поворотными держателями инструментов или револьверными головками. Они имеют функции сверления и фрезерования, которые позволяют выполнять сверление и фрезерование ключевых деталей.

■Станок полностью закрыт и оснащен автоматическим устройством смазки и автоматическим устройством удаления стружки (спереди). Он имеет хорошие защитные характеристики, красивый внешний вид, простоту в эксплуатации и удобное обслуживание.

■Подробные характеристики и конфигурации машины определяются в соответствии с требованиями оси и требованиями заказчика и не будут здесь повторяться.

Спасибо за внимание!