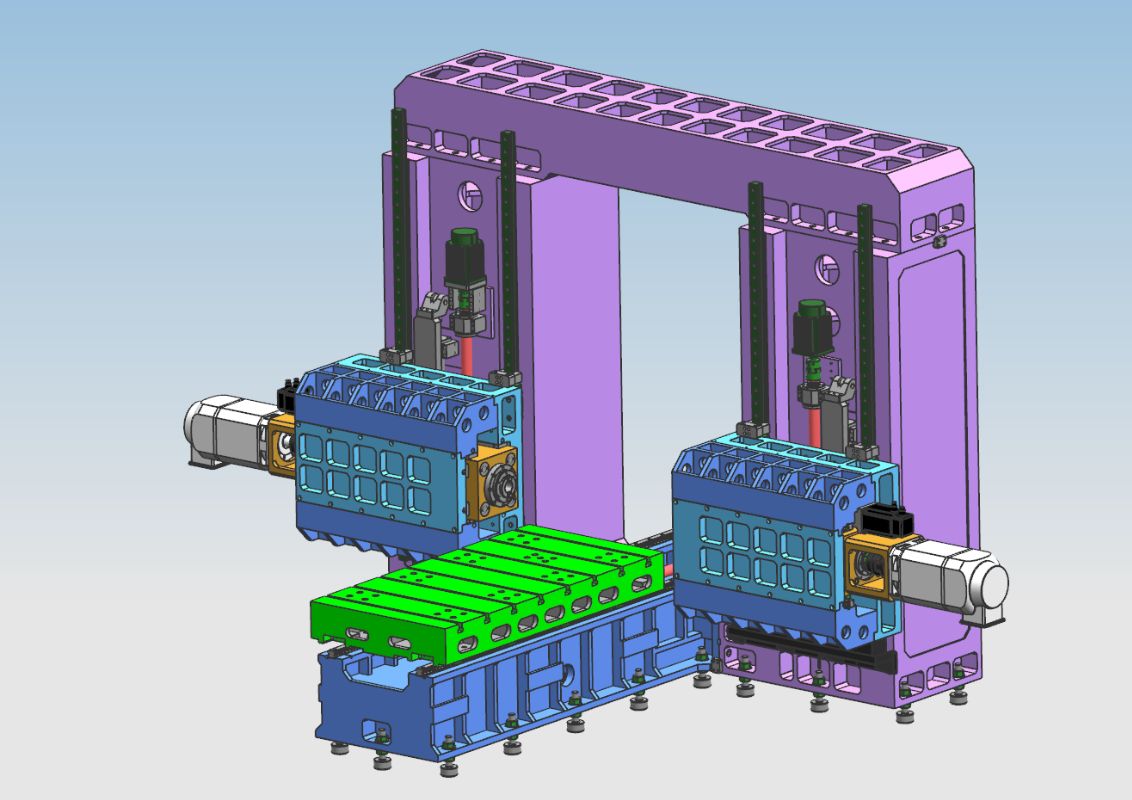

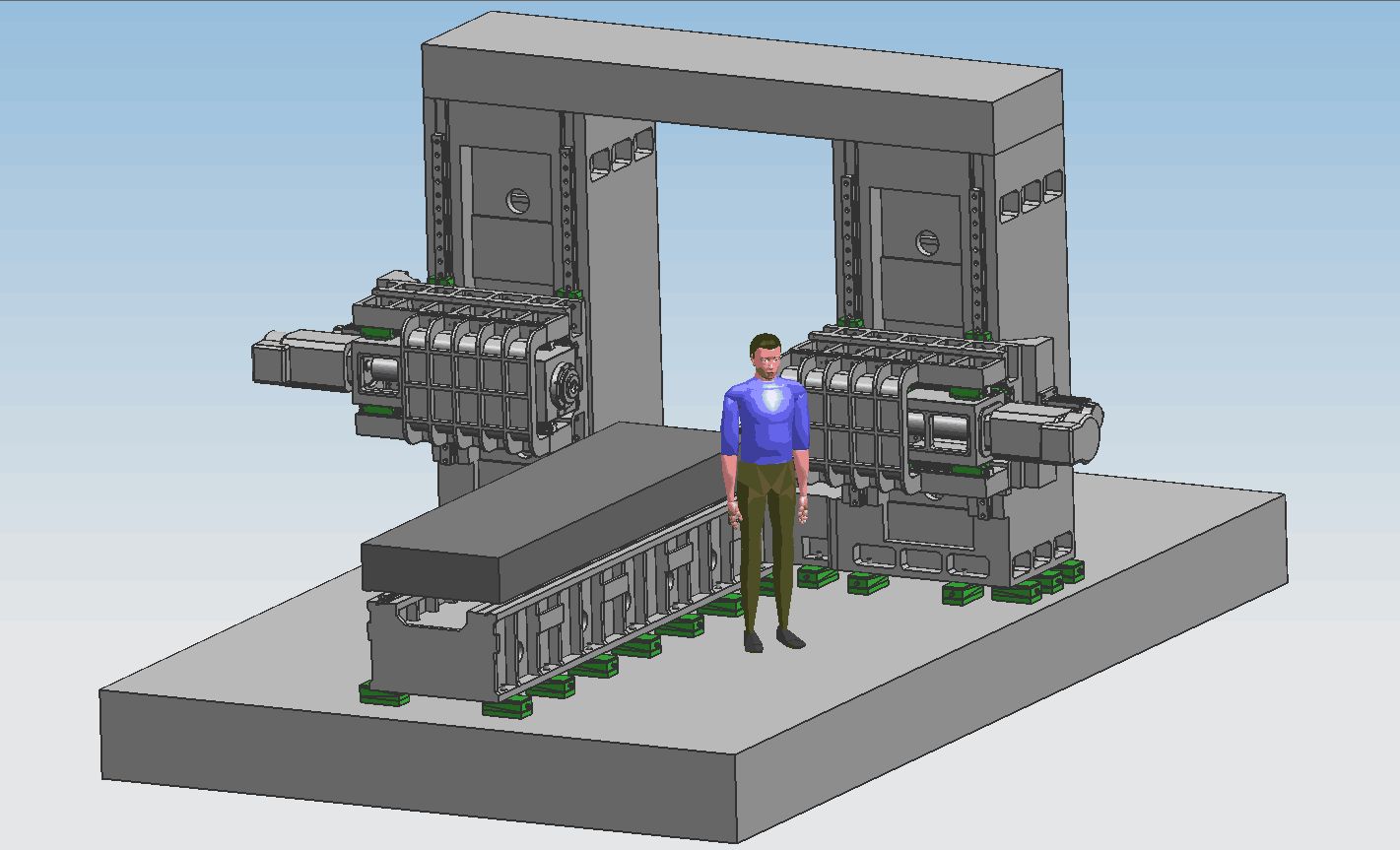

BOSM -6010 Сверло-фрезерный станок с оппозитной головкой

1. Использование машины:

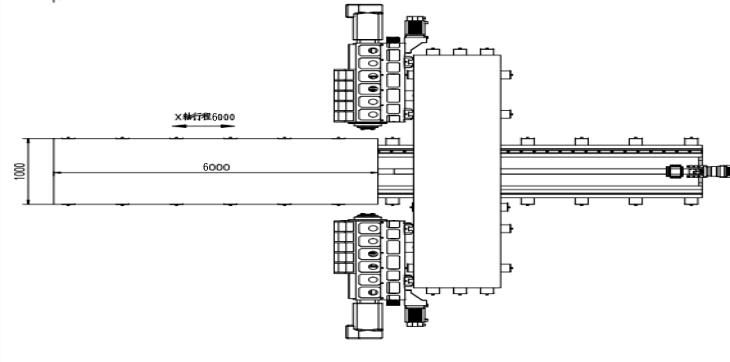

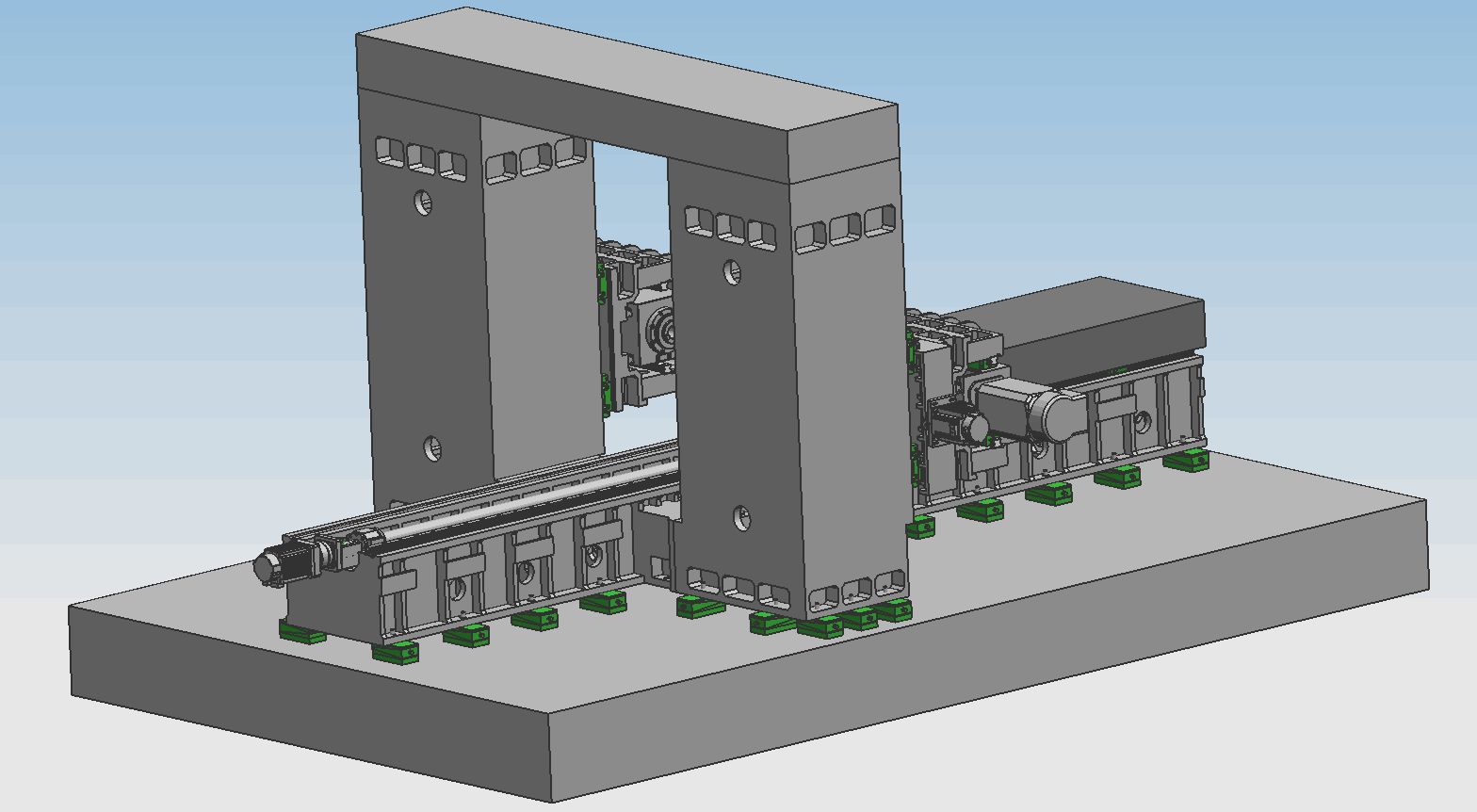

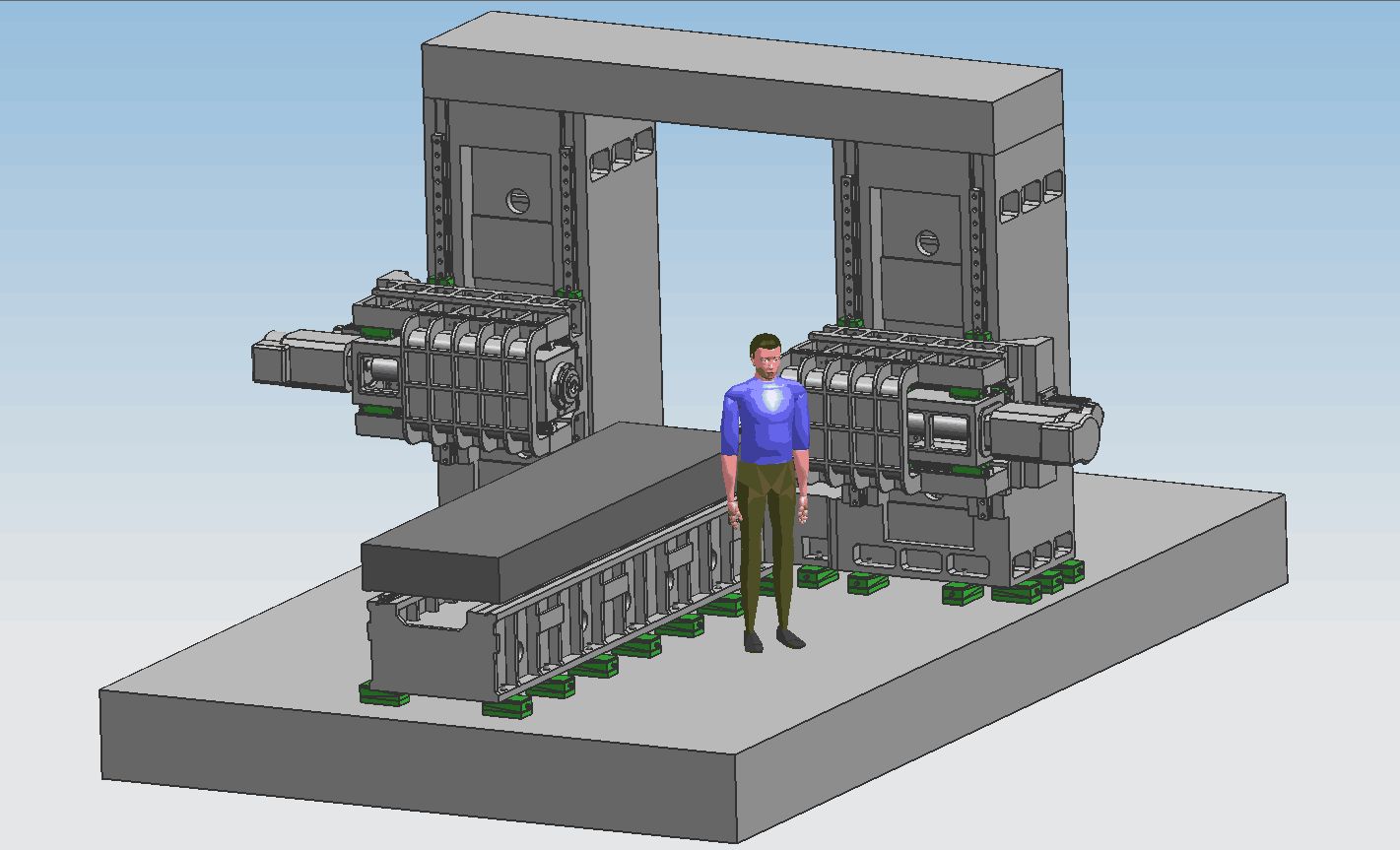

Портальный двухколонный расточно-фрезерный станок с фиксированной балкой BOSM-6000*1000 с ЧПУ представляет собой специальный станок для обработки стрел/рукоятей экскаваторов. Подушка позволяет осуществлять быструю обработку заготовки, заготовку можно сверлить, фрезеровать и растачивать в пределах эффективного диапазона хода, заготовку можно обрабатывать на месте за один раз (нет необходимости во вторичном зажиме), скорость загрузки и разгрузки быстрая, скорость позиционирования высокая, точность обработки высокая. Высокая, высокая эффективность обработки.

2.Машинная структурафункции:

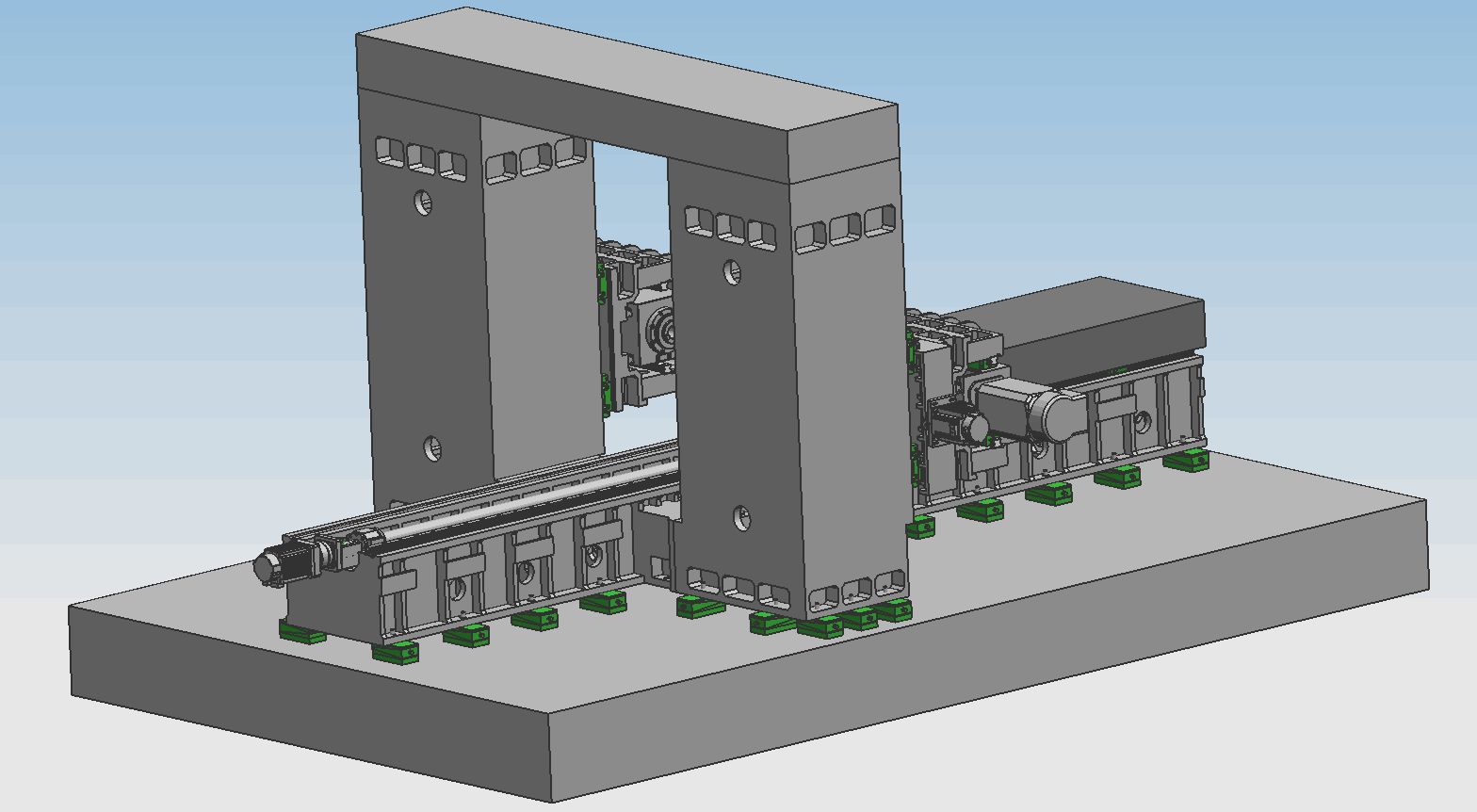

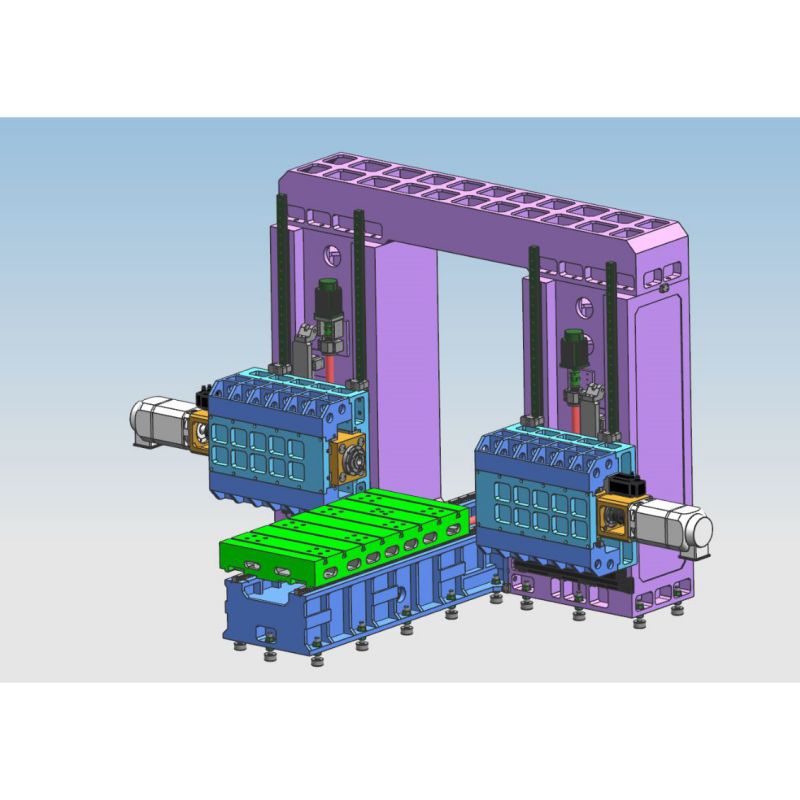

Основные узлы станка: станина, верстак, левая и правая колонны, балки, портальные соединительные балки, седла, ползуны и т. д., крупные детали изготовлены из смолы песчаного формования, высококачественного литья из серого чугуна 250, отожженного в горячем состоянии. Песчаная яма → вибрационное старение → термообработка Отжиг в печи → вибрационное старение → грубая обработка → вибрационное старение → горячий отжиг в печи → вибрационное старение → отделка, полностью устраняя отрицательное напряжение деталей и сохраняя производительность деталей стабильной. Неподвижная станина, левая и правая колонны, портал и верстак перемещаются; Он имеет функции фрезерования, растачивания, сверления, зенковки, нарезания резьбы и т. д. Метод охлаждения инструмента — внешнее охлаждение. Станок содержит 5 осей подачи, которые могут реализовать 4-осевое соединение и 5-осевое одинарное действие. Есть 2 силовые головки. Ось станка и силовая головка показаны на рисунке ниже.

2.1Основная конструкция части подачи осевой передачи

2.1.1. Ось X:Рабочий стол совершает возвратно-поступательное движение вбок вдоль направляющей неподвижной станины.

1-осевой привод X: серводвигатель переменного тока плюс высокоточный планетарный редуктор, приводимый в движение шариковым винтом для приведения в движение рабочего стола и реализации линейного движения по оси X.

Форма направляющей: уложите две высокопрочные прецизионные линейные направляющие.

2.1.2 Ось Z1:Силовая головка и седло установлены вертикально на передней стороне колонны и совершают возвратно-поступательное движение вверх и вниз вдоль направляющей колонны.

Передача оси Z1: серводвигатель переменного тока и синхронное колесо используются для привода шарикового винта и седла для реализации линейного движения по оси Z.

2.1.3 Ось Z2:Силовая головка и седло установлены вертикально на передней стороне колонны и совершают возвратно-поступательное движение вверх и вниз вдоль направляющей колонны.

Передача оси Z2: серводвигатель переменного тока и синхронное колесо используются для привода шарикового винта и седла для реализации линейного движения по оси Z.

2.1.4 Ось Y1:Седло силовой головки установлено вертикально на передней стороне правой стойки и совершает возвратно-поступательное движение влево и вправо вдоль направляющей стойки.

Передача оси Y1: серводвигатель переменного тока плюс высокоточный планетарный редуктор используются для приведения плунжера в движение через шариковый винт для реализации линейного движения оси Y1.

2.1,5 ось Y2:Седло силовой головки установлено вертикально на передней стороне правой стойки и совершает возвратно-поступательное движение влево и вправо вдоль направляющей стойки.

Передача оси Y2: серводвигатель переменного тока плюс высокоточный планетарный редуктор используются для приведения плунжера в движение через шариковый винт для реализации линейного движения по оси Y2.

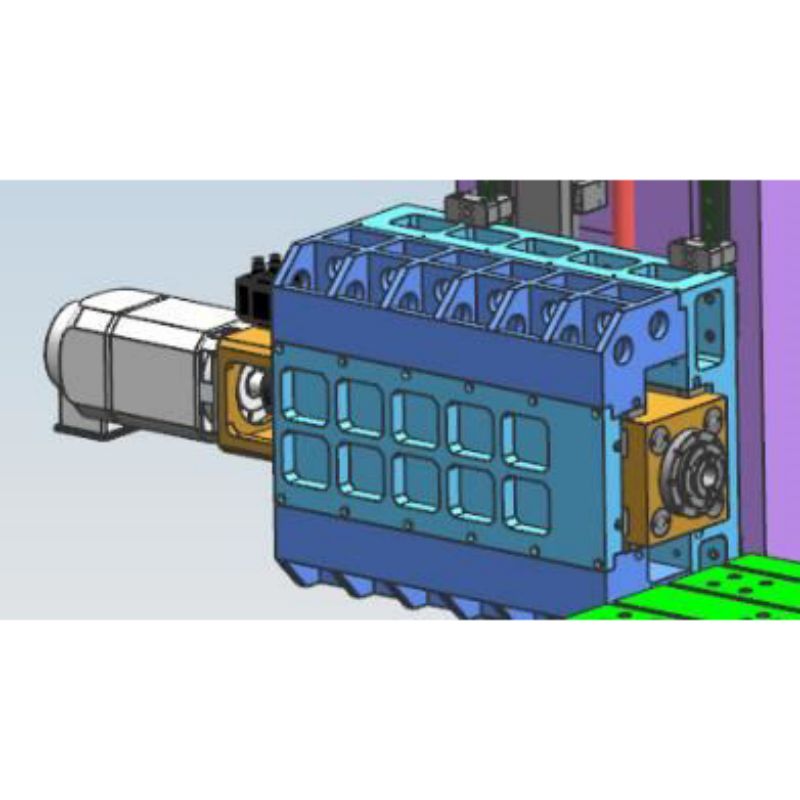

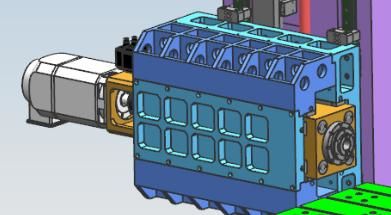

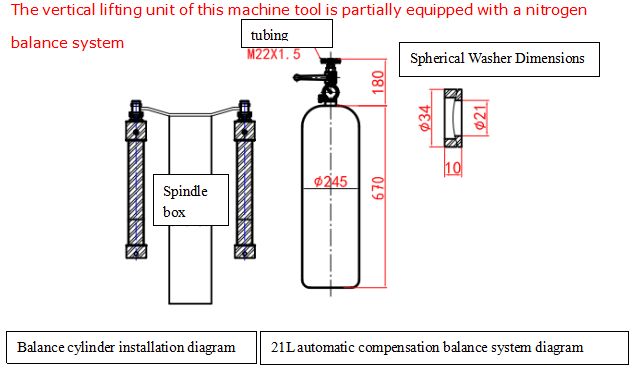

2.2 Направление движения сверлильно-фрезерной головки (включая силовую головку 1 и 2) определяется 4 парами линейных роликовых направляющих, а в приводе используется серводвигатель переменного тока для привода синхронного ремня (i = 2) и прецизионного шарика. винтовая пара передачи. Силовая головка оснащена сервоприводом. Двигатель замедляется синхронным ремнем и синхронным колесом, направляется сверхмощной парой прецизионных направляющих и приводит во вращение вертикальный шариковый винт, чтобы реализовать вертикальное движение силовой головки. Он также оснащен азотным балансиром для уменьшения расстояния между головкой и винтом и серводвигателем. Двигатель оси Z имеет функцию автоматического торможения. В случае сбоя питания автоматический тормоз надежно удержит вал двигателя, чтобы он не мог вращаться. При работе, когда сверло не касается заготовки, оно подается быстро; когда сверло касается заготовки, оно автоматически переключается на рабочую подачу. Когда сверло проникнет в заготовку, оно автоматически переключится на быструю перемотку; Когда конец сверла покинет заготовку и достигнет заданного положения, рабочий стол переместится в следующее положение отверстия, чтобы реализовать автоматическую циркуляцию. Силовая головка представляет собой комбинацию проволоки и жесткой направляющей, что не только обеспечивает скорость работы оборудования, но и значительно повышает его жесткость. И он может реализовать функции сверления глухих отверстий, фрезерования, снятия фасок, стружколома, автоматического удаления стружки и т. д., что повышает производительность труда.

(левая силовая головка)

2.3. Удаление стружки и охлаждение.

С обеих сторон под верстаком установлены спиральные и плоские цепные конвейеры для стружки, а стружка может автоматически выгружаться на конвейер для стружки в конце через две ступени спиральных и цепных пластин для реализации цивилизованного производства. В резервуаре для охлаждающей жидкости конвейера стружки имеется охлаждающий насос, который можно использовать для внешнего охлаждения инструмента, чтобы обеспечить производительность сверления и срок службы сверла, а охлаждающую жидкость можно повторно использовать.

3. Полностью цифровая система числового управления:

3.1. Благодаря функции стружколомания время стружколомания и цикл стружколома можно установить на человеко-машинном интерфейсе.

3.2. С помощью функции подъема инструмента высоту подъема инструмента можно установить на человеко-машинном интерфейсе. Когда сверление достигает этой высоты, сверло быстро поднимается к верхней части заготовки, затем стружка выбрасывается, а затем быстро переносится на поверхность сверления и автоматически переводится в работу.

3.3. Централизованный блок управления и портативный блок оснащены системой числового управления, интерфейсом USB и жидкокристаллическим дисплеем. Для облегчения программирования, хранения, отображения и связи рабочий интерфейс имеет такие функции, как человеко-машинный диалог, компенсация ошибок и автоматическая сигнализация.

3.4. Оборудование имеет функцию предварительного просмотра и повторной проверки положения отверстия перед обработкой, что очень удобно.

3.5. Автоматическая смазка

Прецизионные пары линейных направляющих для станков, прецизионные пары шариковых винтов и другие высокоточные пары движения оснащены автоматическими системами смазки. Автоматический смазочный насос подает масло под давлением, а масляная камера количественного смазочного устройства поступает в масло. После заполнения масляной камеры маслом, при повышении давления в системе до 1,4-1,75 МПа, реле давления в системе закрывается, насос останавливается, при этом разгружается разгрузочный клапан. Когда давление масла в дороге падает ниже 0,2 МПа, количественный лубрикатор начинает заполнять точку смазки и завершает одну заправку масла. Благодаря точной подаче масла количественным масляным инжектором и обнаружению давления в системе, подача масла надежна, обеспечивая наличие масляной пленки на поверхности каждой кинематической пары, уменьшая трение и износ, а также предотвращая повреждение внутренняя структура, вызванная перегревом. , чтобы обеспечить точность и срок службы станка. По сравнению с парой скользящих направляющих, пара роликовых линейных направляющих, используемая в этом станке, имеет ряд преимуществ:

①Чувствительность к движению высокая, коэффициент трения направляющей невелик, всего 0,0025~0,01, а мощность привода значительно снижается, что эквивалентно лишь 1/10 мощности обычного оборудования.

② Разница между динамическим и статическим трением очень мала, а последующие характеристики превосходны, то есть временной интервал между управляющим сигналом и механическим действием чрезвычайно короткий, что способствует улучшению скорости реакции и чувствительности система числового управления.

③Он подходит для высокоскоростного линейного движения, а его мгновенная скорость примерно в 10 раз выше, чем у скользящих направляющих.

④ Он может осуществлять движение без зазоров и повышать жесткость движения механической системы.

⑤Произведенный профессиональными производителями, он обладает высокой точностью, универсальностью и простотой обслуживания.

4. Условия использования машины:

Источник питания: трехфазный переменный ток 380 В ± 10%, 50 Гц ± 1. Температура окружающей среды: 0 ° ~ 45 °.

5. Главноетехнические параметры:

| Модель | БОСМ6010 | |

| Максимальный размер обрабатываемой детали | Длина × ширина × высота (мм) | 6000×1000×1500 |

| Портальная максимальная подача | Ширина (мм) | 1300 |

| размер рабочего стола | Длина X Ширина (мм) | 6000*1000 |

|

Буровая головка горизонтального поршневого типа силовая головка раз два

| Количество (2) | 2 |

| Конус шпинделя | БТ50 | |

| Диаметр сверления (мм) | Φ2-Φ60 | |

| Диаметр резьбы (мм) | М3-М30 | |

| Скорость шпинделя (об/мин) | 30~6000 | |

| Мощность двигателя сервошпинделя (кВт) | 37 | |

| Расстояние от вершины одного шпинделя до центра стола (мм) | 150-650 | |

| Расстояние между центрами переднего конца двойного шпинделя (мм) | 300-1300 | |

| Левый и правый ход одного плунжера (мм) | 500 | |

| Расстояние между центром плунжера и плоскостью стола (мм) | 200-1700 | |

| Ход плунжера вверх и вниз (мм) | 1500 | |

| Повторяемость | 300мм*300мм | ±0,02 |

| Размеры станка | Длина × ширина × высота (мм) | по чертежам |

| Полная масса (т) | (приблизительно) 36 | |

Вышеуказанные параметры являются предварительными расчетными параметрами. В фактическом проекте могут быть изменения в зависимости от требований к обработке заготовки и требований к конструкции станка, чтобы удовлетворить требования обрабатывающих деталей вашей компании.