BOSM -Горизонтальный встречно-сверлильный станок

1. Использование оборудования:

Горизонтальный встречно-расточный станок BOSM — это специальный станок для вашей компании, предназначенный для обработки крышек башенных кранов. Станок оснащен двумя комплектами горизонтальных сверлильно-расточных головок, которые могут выполнять сверление, фрезерование и растачивание заготовок в пределах эффективного диапазона хода. Резка и другая обработка, скорость позиционирования оборудования высокая, точность обработки высокая и эффективность обработки высокая.

2. Характеристики конструкции оборудования:

2. 1. Основные компонентыМашина

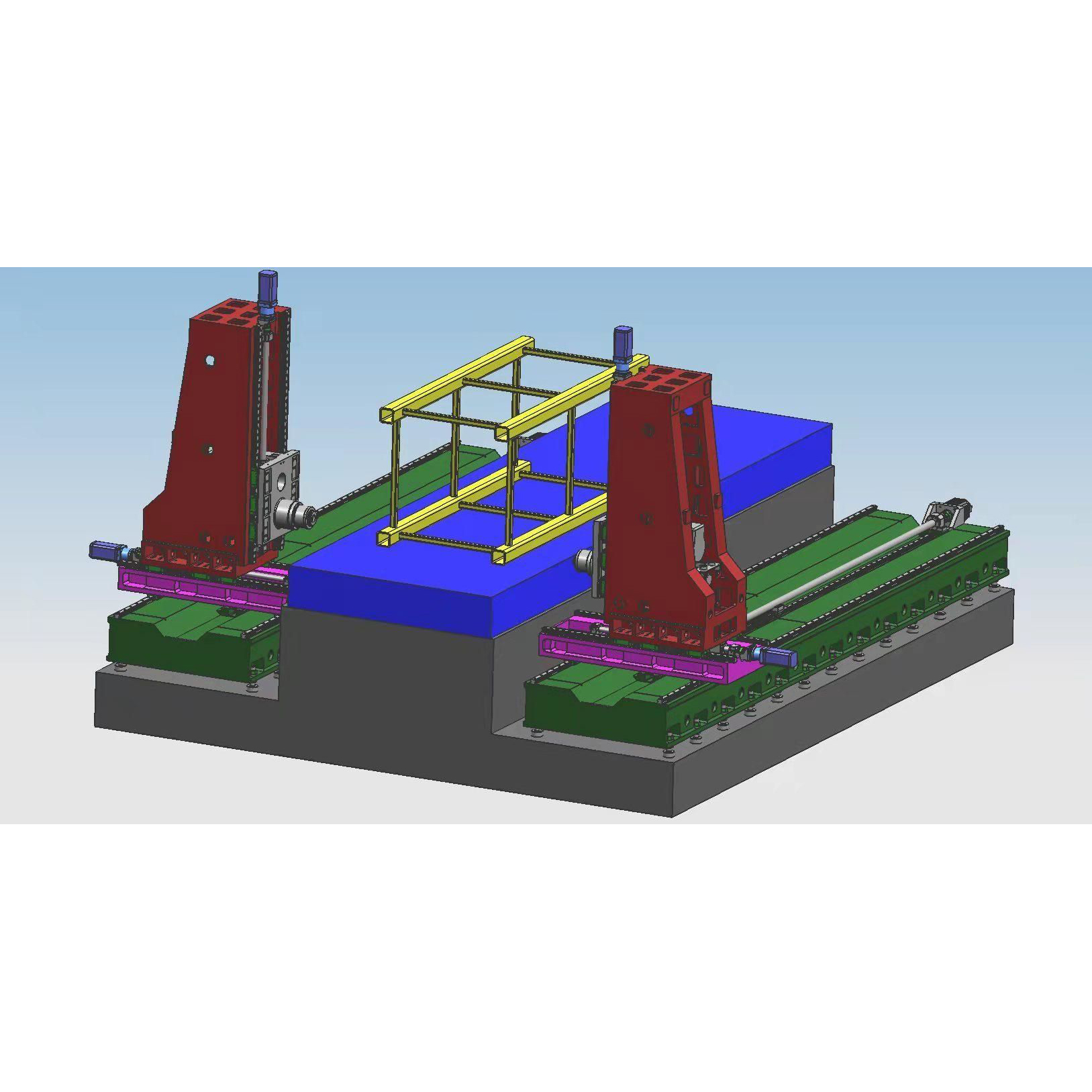

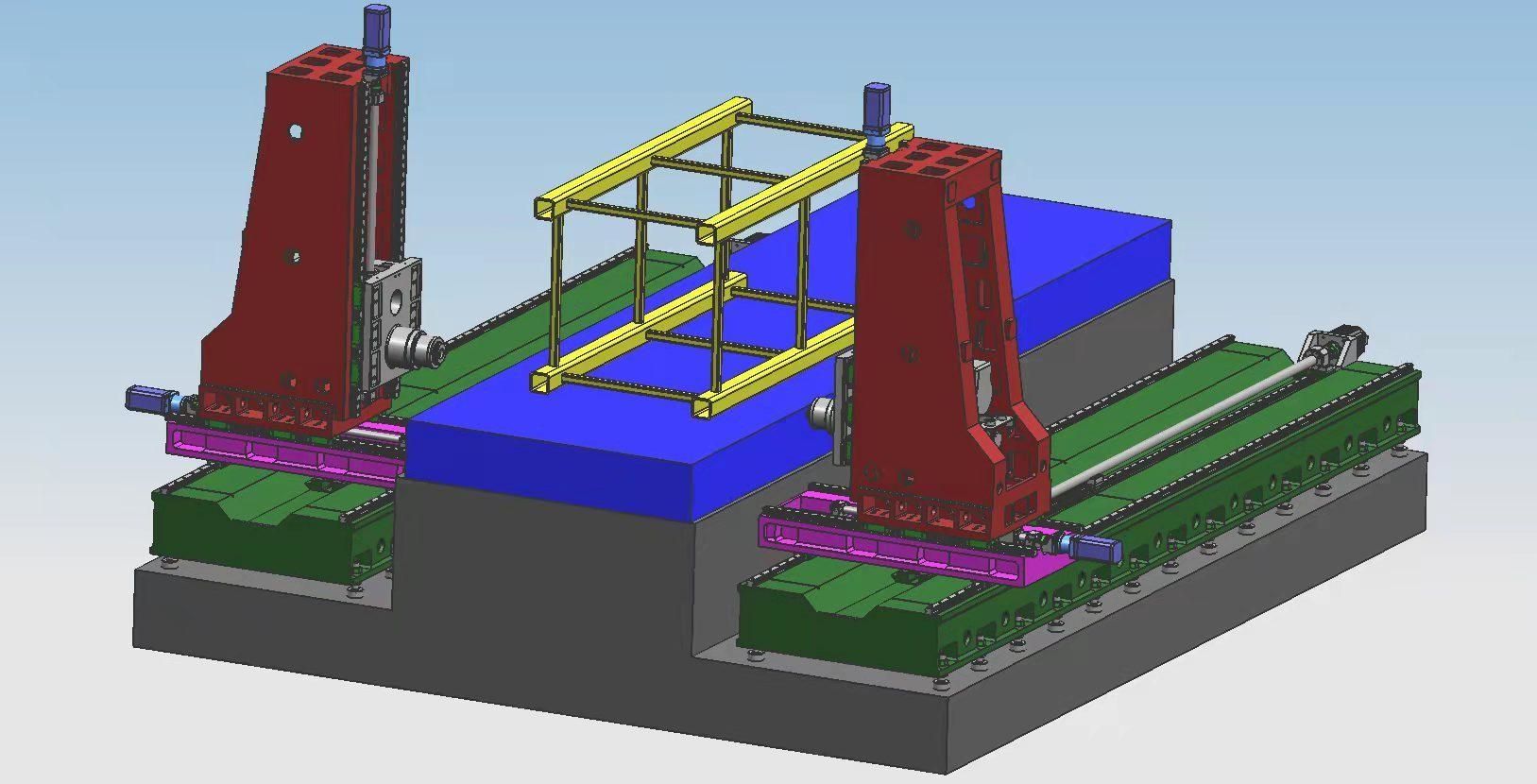

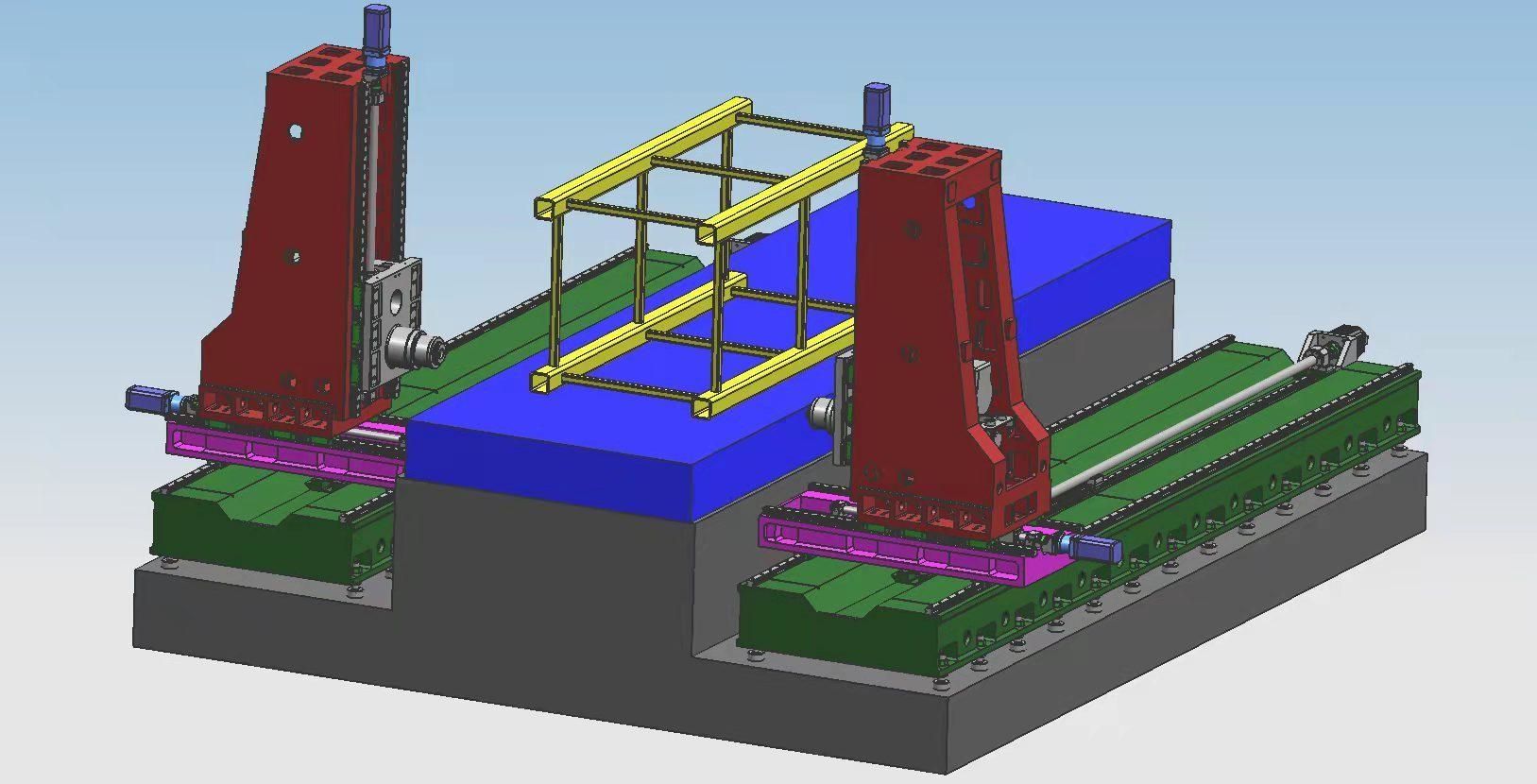

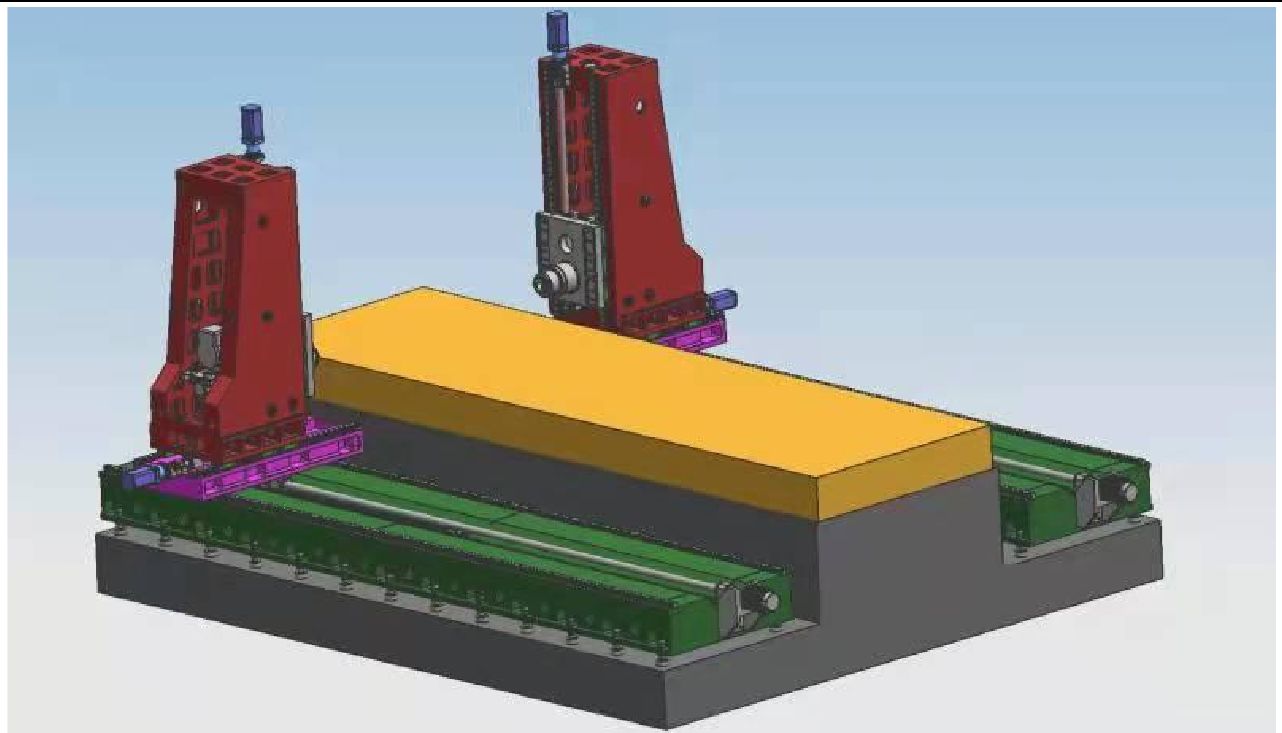

Основные компоненты машины: станина, рабочий стол, левая и правая колонны, седла, цилиндры и т. д., крупные детали изготовлены из смолы, песчаного формования, высококачественного литья из серого чугуна 250, отожжены в яме с горячим песком → вибрационное старение → горячее. отжиг в печи → вибрационное старение → черновая обработка → вибрационное старение → отжиг в печи → вибрационное старение → чистовая обработка, чтобы полностью устранить отрицательное напряжение деталей и сохранить стабильность работы деталей. Верстак оборудования фиксирован, а силовые головки с обеих сторон могут перемещаться в переднем и заднем направлениях основания; Станок имеет такие функции, как сверление, растачивание, зенковка, нарезание резьбы и т. д. Способ охлаждения инструмента — внутреннее охлаждение плюс внешнее охлаждение. Станок содержит 5 осей подачи, 2 режущие силовые головки, которые могут быть синхронизированы с 5 осями одновременно или могут быть одностороннего действия. Осевое направление машины и силовой головки показано на рисунке ниже.

2. 2 Основная конструкция части подачи осевой передачи

2.2.1 Ось X: Силовая головка совершает возвратно-поступательное движение вбок вдоль направляющей основания.

Привод оси X1: серводвигатель переменного тока и высокоточный планетарный редуктор используются для привода силовой головки через шариковинтовой привод для реализации линейного движения оси X.

Передача оси X2: серводвигатель переменного тока плюс высокоточный планетарный редуктор используются для приведения силовой головки через шариковинтовую передачу для реализации линейного движения по оси X.

Форма направляющей: две высокопрочные прецизионные линейные направляющие расположены на расширенном основании.

2.2 Ось Y1: силовая головка совершает возвратно-поступательное движение вверх и вниз по колонне.

Привод оси Y1: используйте серводвигатель переменного тока для привода через шариковый винт для реализации линейного движения оси Y1. Форма направляющей: 4 линейных направляющих типа 45.

2.2.3 Ось Y2: силовая головка совершает возвратно-поступательное движение вверх и вниз по колонне.

Передача оси Y2: серводвигатель переменного тока используется для привода шариковинтовой пары для реализации линейного движения оси Y1.

Форма направляющей: 4 линейных направляющих типа 45.

2.2.4 Ось Z1: силовая головка совершает возвратно-поступательное движение на седле.

Трансмиссия оси Z1: серводвигатель переменного тока и высокоточный планетарный редуктор используются для приведения в движение шариковинтовой передачи и реализации линейного движения оси Z1.

2.2.5 Ось Z2: силовая головка совершает возвратно-поступательное движение на седле.

Трансмиссия по оси Z2: серводвигатель переменного тока и высокоточный планетарный редуктор используются для приведения в движение шариковинтовой пары для реализации линейного движения по оси Z2.

2.3. Удаление стружки и охлаждение.

С обеих сторон под верстаком установлены плоские цепные конвейеры для стружки, а железная стружка может быть выгружена в конвейер для стружки в конце для реализации цивилизованного производства. В резервуаре для охлаждающей жидкости конвейера для стружки имеется охлаждающий насос, который можно использовать для внутреннего и внешнего охлаждения инструмента, чтобы обеспечить производительность и срок службы инструмента, а охлаждающую жидкость можно перерабатывать.

3. Полностью цифровая система числового управления:

3.1. Благодаря функции стружколомания время стружколомания и цикл стружколома можно установить на человеко-машинном интерфейсе.

3.2. Благодаря функции подъема инструмента расстояние подъема инструмента можно установить на человеко-машинном интерфейсе. Когда расстояние будет достигнуто, инструмент будет быстро поднят, затем стружка будет выброшена, а затем быстро перенесена на поверхность сверления и автоматически переведена в работу.

3.2. Централизованный блок управления и портативный блок оснащены системой числового управления, интерфейсом USB и жидкокристаллическим дисплеем. Для облегчения программирования, хранения, отображения и связи рабочий интерфейс имеет такие функции, как диалог человек-машина, компенсация ошибок и автоматическая сигнализация.

3.2. Оборудование имеет функцию предварительного просмотра и повторной проверки положения отверстия перед обработкой, что очень удобно.

4. Автоматическая смазка

Прецизионные пары линейных направляющих станка, прецизионные пары шариковых винтовых пар и другие высокоточные пары движения оснащены автоматическими системами смазки. Автоматический смазочный насос подает масло под давлением, а масляная камера количественного смазочного устройства поступает в масло. Когда масляная камера заполняется маслом и давление в системе повышается до 1,4–1,75 МПа, реле давления в системе закрывается, насос останавливается и одновременно разгружается разгрузочный клапан. Когда давление масла в дороге падает ниже 0,2 МПа, количественный лубрикатор начинает заполнять точку смазки и завершает одну заправку масла. Благодаря точному количеству масла, подаваемого количественной масленкой, и возможности определения давления в системе, подача масла надежна и обеспечивает наличие масляной пленки на поверхности каждой кинематической пары, что снижает трение и износ и предотвращает повреждения. внутренней структуре, вызванной перегревом. , чтобы обеспечить точность и срок службы машины.

5. Машинаиспользовать среду:

Источник питания: трехфазный переменный ток 380 В±10%, 50 Гц±1. Температура окружающей среды: -10°~ 45°.

6. Критерии приемки:

JB/T10051-1999 «Общие технические характеристики гидравлической системы металлорежущих станков»

7. Технические параметры:

| Модель | 2050-5З | |

| Максимальный размер обрабатываемой детали | Длина × ширина × высота (мм) | 5000×2000×1500 |

| размер рабочего стола | Длина X Ширина (мм) | 5000*2000 |

| Направление перемещения основания силовой головки | Перемещение вперед и назад (мм) | 5000 |

| Мощность головы вверх и вниз | Ход плунжера вверх и вниз (мм) | 1500 |

|

Силовая головка горизонтального поршневого бурения Силовая головка 1 2 | Количество (2 шт.) | 2 |

| Конус шпинделя | БТ50 | |

| Диаметр сверления (мм) | Φ2-Φ60 | |

| Диаметр резьбы (мм) | М3-М30 | |

| Скорость шпинделя (об/мин) | 30~3000 | |

| Мощность двигателя сервошпинделя (кВт) | 22*2 | |

| Ход влево и вправо (мм) | 600 | |

| Точность двунаправленного позиционирования | 300мм*300мм | ±0,025 |

| Двунаправленная повторяющаяся точность позиционирования | 300мм*300мм | ±0,02 |