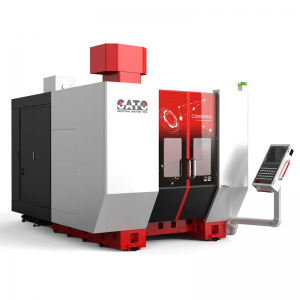

Четырехстанционный станок для сверления фланцев вала

Характеристики машины

Серия сверлильно-фрезерных станков с ЧПУ с четырьмя фланцами в основном используется для обработки круглых фланцев, а также может использоваться для эффективного сверления / фрезерования заготовок с толщиной в пределах эффективного диапазона, таких как полуоси, плоские пластины, фланцы, диски и кольца. / Нарезание резьбы / развертывание / гравировка и другие процессы. Сквозные и глухие отверстия можно сверлить в деталях из простых материалов и композитных материалов. Станок имеет цифровое управление для удобства эксплуатации. Можно добиться автоматизации, высокой точности, множества разновидностей, массового производства.

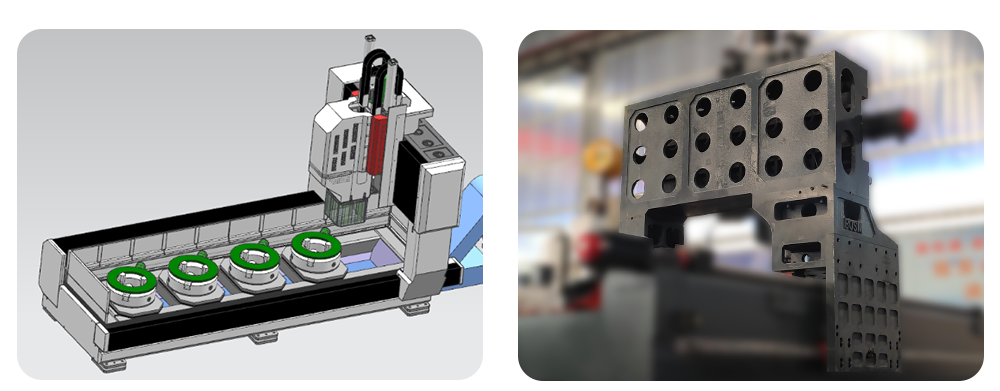

Структура машины

Эта машина в основном состоит из рабочего стола, четырех комплектов гидравлических четырехкулачковых самоцентрирующихся патронов, мобильного портала, мобильной скользящей седла, сверлильно-фрезерной головки, автоматического смазочного устройства и защитного устройства, циркуляционного охлаждающего устройства, цифровая система управления и электрическая система. И т. д. Состав. Поддерживая и направляя направляющую прокатной линии и прецизионный привод ходового винта, станок имеет высокую точность позиционирования и повторяемую точность позиционирования.

1. Рабочий стол:

Кровать изготовлена из стальных конструктивных частей. Завершается вторичным отпуском. Он обладает хорошей динамической и статической жесткостью и не деформируется. На рабочем столе используются четыре комплекта четырехкулачковых самоцентрирующихся гидравлических патронов диаметром 500 мм для быстрого зажима заготовок. По обе стороны станины установлены две пары линейных роликовых направляющих сверхвысокой грузоподъемности. После позиционирования два комплекта импортных высокоинтенсивных замков. Мощный рельсовый зажим прочно фиксируется и фиксируется на рельсе. Зажим идеально подходит, не повреждая ползунок рельса. Время открытия и закрытия зажима составляет всего 0,06 секунды, что значительно сокращает время обработки. В системе привода используется абсолютный и прецизионный серводвигатель. Шарико-винтовая передача приводит в движение портал в направлении оси Y. В нижней части кровати расположены регулируемые болты, с помощью которых можно легко регулировать уровень прикроватного столика.

2.Мобильный портал:

Мобильный портал отлит из серого чугуна 250. Высота тяжелой балки составляет 800 мм для повышения ее прочности. На передней стороне портала установлены две пары роликовых линейных направляющих сверхвысокой грузоподъемности. Синий ползунок использует прецизионную пару шариковых винтов и серводвигатель для перемещения направляющей силовой головки в направлении оси Y. На направляющей силовой головки установлена буровая силовая головка. Движение портала осуществляется серводвигателем, который приводит во вращение головку шарикового винта на шариковом винте через прецизионную муфту.

3.Мобильное раздвижное седло:

Подвижное скользящее седло представляет собой прецизионный чугунный конструктивный элемент. Скользящая седло расширено и увеличено для увеличения межосевого расстояния направляющей. Два набора пар линейных направляющих сверхвысокой производительности и пары прецизионных шариковых винтов соединены с высокоточным рычагом. Серводвигатель тормоза приводит в движение буровую головку в направлении оси Z, что позволяет осуществлять ускоренную перемотку вперед. промышленное продвижение, быстрая перемотка назад и остановка силовой головки. С автоматическим разрушением стружки, удалением стружки, функциями паузы.

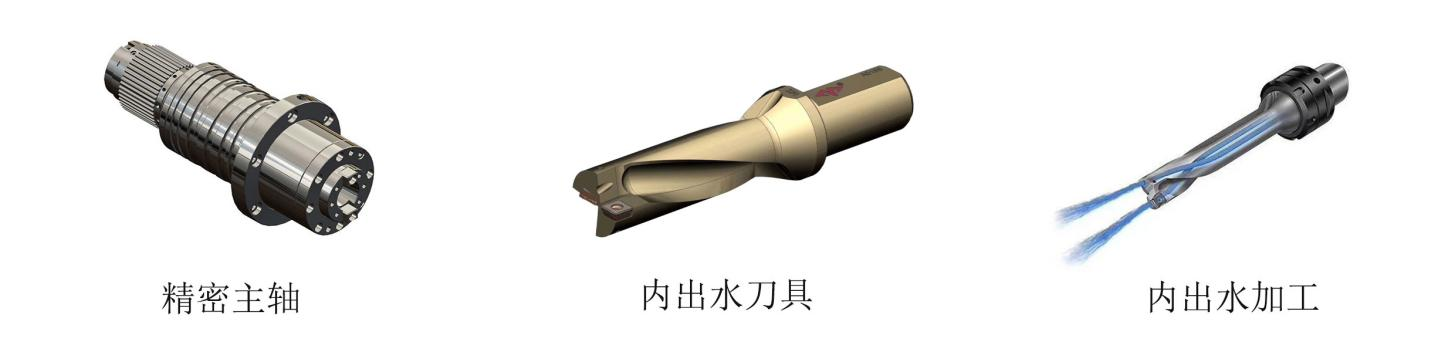

4.Буровая головка:

В буровой головке используется специальный серводвигатель шпинделя. Прецизионный механический шпиндель приводится в движение за счет замедления зубчатого синхронного ремня для увеличения крутящего момента. В шпинделе используются передние трех-, двух- и пятирядные японские радиально-упорные подшипники, обеспечивающие бесступенчатое изменение скорости. Быстрая и простая замена, подача приводится в движение серводвигателем и шариковым винтом. Оси X и Y могут быть связаны, а управление полузамкнутым контуром может использоваться для достижения функций линейной и круговой интерполяции.

5. Плоскоцепной автоматический конвейер для стружки и циркуляционное охлаждающее устройство.

Эта машина оснащена автоматическим плоскоцепным конвейером для стружки и сборщиком стружки. Циркуляционное охлаждающее устройство оснащено бумажным фильтром, который имеет внутренний охлаждающий насос высокого давления и внешний охлаждающий насос низкого давления для внутреннего и внешнего охлаждения инструмента.

5.1 Автоматическое смазочное устройство и защитное устройство:

Эта машина оснащена оригинальным тайваньским автоматическим смазочным устройством с объемным парциальным давлением, которое может автоматически смазывать направляющие, ходовые винты и другие движущиеся пары, а мертвый угол отсутствует, что обеспечивает срок службы машины. Ось X и Y станка оборудованы пыленепроницаемыми защитными кожухами, а вокруг рабочего места установлены водонепроницаемые брызговики.

6. ЧПУсистема управления:

6.1. Благодаря функции стружколомания время стружколомания и цикл стружколома можно установить на человеко-машинном интерфейсе.

6.2. С помощью функции подъема инструмента высоту подъема инструмента можно установить на человеко-машинном интерфейсе. При сверлении на эту высоту сверло быстро поднимается над заготовкой, затем разбивается стружка, а затем быстро подается на поверхность сверления и автоматически приступает к работе.

6.3. Централизованный блок управления и портативный блок оснащены системой числового управления, интерфейсом USB и ЖК-дисплеем. Для облегчения программирования, хранения, отображения и связи рабочий интерфейс имеет такие функции, как человеко-машинный диалог, компенсация ошибок и автоматическая сигнализация.

6.4. Оборудование имеет функцию предварительного просмотра и повторной проверки положения отверстия перед обработкой, что очень удобно.

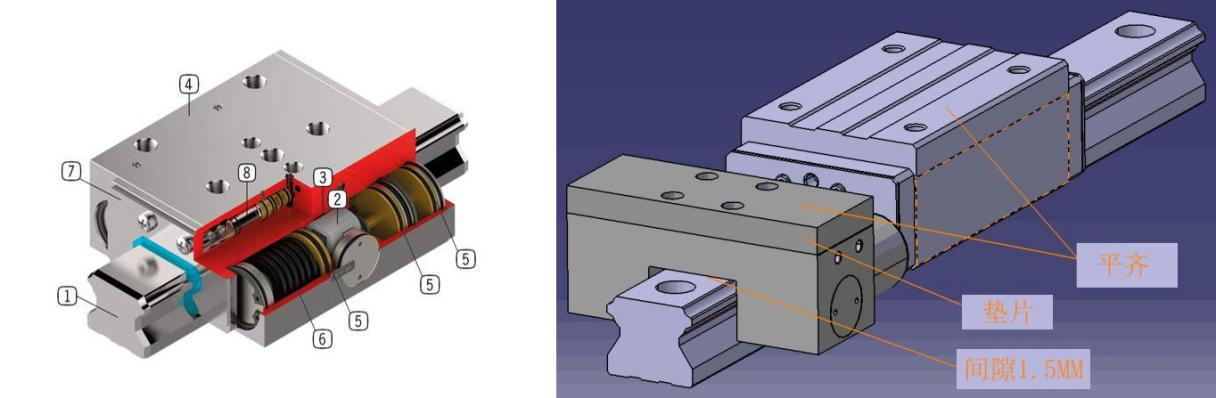

7. Рельсовый зажим:

Зажим состоит из основного корпуса зажима, приводов и т. д. Это высокопроизводительный функциональный компонент, используемый вместе с парой роликовых линейных направляющих. Благодаря принципу расширения силы клинового блока он создает сильную силу зажима; он имеет фиксированный портал, точное позиционирование, антивибрацию и функцию повышения жесткости.

Имеет следующие характеристики:

Ø 1) Безопасный и надежный, сильная сила зажима, зажим неподвижной оси XY во время сверления и нарезания резьбы.

Ø 2) Чрезвычайно высокая сила зажима увеличивает жесткость осевой подачи и предотвращает истирание, вызванное вибрацией.

Ø 3) Быстрый отклик, время срабатывания открытия и закрытия составляет всего 0,06 секунды, что может защитить станок и увеличить срок службы ходового винта.

Ø 4) Прочная никелированная поверхность, хорошая защита от ржавчины.

Ø 5) Новый дизайн, позволяющий избежать жесткого удара при затягивании.

Спецификацияn

| Модель | БОСМ-ДС500 | Единица | |

| Максимальный размер заготовки | Внешний диаметр | 50-500 | mm |

| Максимальная высота заготовки | 300 | Kg | |

| Диаметр заготовки полувала | ≤200 | mm | |

| Длина вала | 700 мм можно увеличить в зависимости от фундамента | mm | |

| Толщина заготовки | ≤5 раз диаметра сверла | mm | |

| Буровая головка с вертикальным плунжером | КОЛ-ВО | 1 | шт. |

| Конус шпинделя | БТ40 | ||

| Диаметр сверла | Φ2-Φ36 | mm | |

| Диапазон нажатия | М6-М24 | ||

| Скорость шпинделя | 30~3000 | об/мм | |

| Мощность серводвигателя шпинделя | 15 | Kw | |

| Расстояние от нижней части шпинделя до рабочего стола | 150-550 мм±20 | mm | |

| Боковое перемещение силовой головки (ось X) | МАКС. путешествовать | 2600 | mm |

| Скорость оси X | 0~8 | м/мин | |

| Мощность серводвигателя оси X | 2.4 | Kw | |

| Продольное перемещение движущегося луча (ось Y) | МАКС. путешествовать | 500 | mm |

| Скорость оси Y | 0~8 | м/мин | |

| Мощность серводвигателя оси Y | 2.4 | Kw | |

| Вертикальное движение подачи шпалы (ось Z) | МАКС. путешествовать | 400 | mm |

| Скорость оси Z | 0~4 | м/мин | |

| Мощность серводвигателя оси Z | 1×2,4 тормоз | Kw | |

| Точность позиционирования | 500х500 | ±0,03 | mm |

| Точность индексации | 360° | ±0,001° | |

| Размер машины | Длина х ширина х высота | 3600×1650×2300 | mm |

| Вес машины | 8,5 | T | |

Проверка качества

Каждая машина калибруется с помощью лазерного интерферометра британской компании RENISHAW, который точно проверяет и компенсирует ошибки шага, люфт, точность позиционирования и повторную точность позиционирования, чтобы обеспечить динамическую, статическую стабильность и точность обработки машины. . Испытание шарикового стержня На каждой машине используется тестер шарикового стержня британской компании RENISHAW для корректировки истинной точности окружности и

геометрическую точность скулы и одновременно проводить эксперименты по круговой резке, чтобы обеспечить точность 3D-обработки станка и точность окружности.

Среда использования станков

1.1 Экологические требования к оборудованию

Поддержание постоянного уровня температуры окружающей среды является важным фактором для точной обработки.

(1) Доступная температура окружающей среды составляет от -10 ℃ до 35 ℃. При температуре окружающей среды 20 ℃ влажность должна составлять 40 ~ 75%.

(2) Чтобы поддерживать статическую точность станка в указанном диапазоне, оптимальная температура окружающей среды должна составлять от 15 ° C до 25 ° C с разницей температур.

Оно не должно превышать ± 2 ℃/24 часа.

1.2 Напряжение источника питания: 3-фазное, 380 В, колебание напряжения в пределах ± 10%, частота источника питания: 50 Гц.

1.3 Если напряжение в зоне использования нестабильно, станок должен быть оснащен регулируемым источником питания, чтобы обеспечить нормальную работу станка.

1.4. Станок должен иметь надежное заземление: заземляющий провод – медный, диаметр провода не должен быть менее 10 мм², сопротивление заземления – менее 4 Ом.

1.5 Чтобы обеспечить нормальную работу оборудования, если сжатый воздух источника воздуха не соответствует требованиям источника воздуха, перед подачей воздуха необходимо добавить комплект устройств очистки источника воздуха (осушение, обезжиривание, фильтрация). воздухозаборник машины.

1.6. Оборудование следует хранить вдали от прямых солнечных лучей, источников вибрации и тепла, а также от высокочастотных генераторов, электросварочных аппаратов и т. д., чтобы избежать производственного сбоя или потери точности машины.

До и после обслуживания

1)Перед обслуживанием

Техническая команда Bossman, изучая запросы и необходимую информацию от клиентов, а затем отправляя обратную связь нашим инженерам, отвечает за техническую связь с клиентами и формулирование решений, помогая клиенту выбрать подходящее решение для обработки и подходящие станки.

2)После обслуживания

A. Машина имеет годовую гарантию и оплаченное пожизненное обслуживание.

B. В течение одного года гарантийного периода после прибытия машины в порт назначения BOSSMAN предоставит бесплатное и своевременное техническое обслуживание при различных нетехногенных неисправностях машины, а также своевременно заменит все виды нетехногенных повреждений бесплатно. бесплатно. Неисправности, возникшие в течение гарантийного срока, должны быть устранены за соответствующую плату.

C.Техническая поддержка в течение 24 часов онлайн, TM, Skype, электронная почта, своевременное решение соответствующих вопросов. Если проблема не может быть решена, BOSSMAN немедленно организует приезд инженера по послепродажному обслуживанию на место для ремонта, покупателю необходимо оплатить визу, авиабилеты и проживание.

Сайт клиента