Сверлильно-фрезерный станок с ЧПУ портального типа

Портальный фрезерно-сверлильный станок с ЧПУ

Портальный сверлильный и фрезерный станок

Портальный фрезерный станок с ЧПУ

Применение машины

Портальные мобильные высокоскоростные сверлильно-фрезерные станки с ЧПУ BOSM в основном используются для высокоэффективного сверления и обработки больших пластин, фланцев ветроэнергетических установок, дисков, кольцевых деталей и других заготовок толщиной в пределах эффективного диапазона. Сверление сквозных и глухих отверстий может быть реализовано в деталях из одиночных материалов и из композитных материалов. Процесс обработки станка контролируется цифровым способом, что очень удобно. Он может реализовать автоматизацию, высокую точность, разнообразие разновидностей и массовое производство. Чтобы удовлетворить потребности различных пользователей в обработке, компания разработала множество готовых продуктов. Помимо обычных моделей, они также могут быть спроектированы и настроены в соответствии с реальными потребностями пользователей.

Структура машины

Это оборудование в основном состоит из рабочего стола, подвижного портала, подвижной скользящей седла, силовой головки для сверления и фрезерования, автоматического смазочного устройства и защитного устройства, циркуляционного охлаждающего устройства, цифровой системы управления, электрической системы и т. д. Поддержка и наведение пары направляющих рельсов, точность Привод пары ходовых винтов станок имеет высокую точность позиционирования и точность повторного позиционирования.

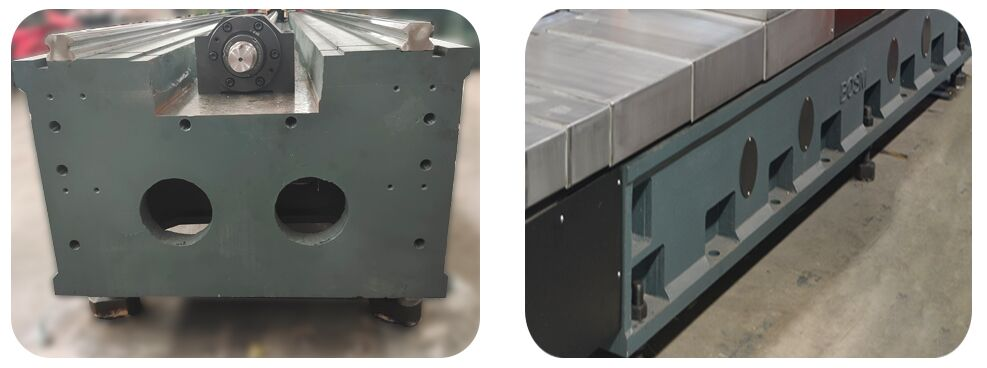

1)Рабочий стол:

Станина представляет собой цельную отливку, обработанную вторичным отжигом и вибрационным старением, с хорошей динамической и статической жесткостью и отсутствием деформации. На поверхности рабочего стола имеются Т-образные пазы с продуманной планировкой для закрепления заготовок. Основание станины оснащено двумя высокоточными линейными направляющими (всего по 4 с обеих сторон), благодаря чему направляющий ползунок испытывает равномерную нагрузку, что значительно повышает жесткость станка и его сопротивление растяжению и сжатию. В системе привода используются серводвигатели переменного тока и прецизионные пары шариковых винтов. Боковой привод заставляет портал двигаться в направлении оси X. На нижней поверхности кровати расположены регулируемые болты, с помощью которых можно легко регулировать уровень рабочего стола кровати.

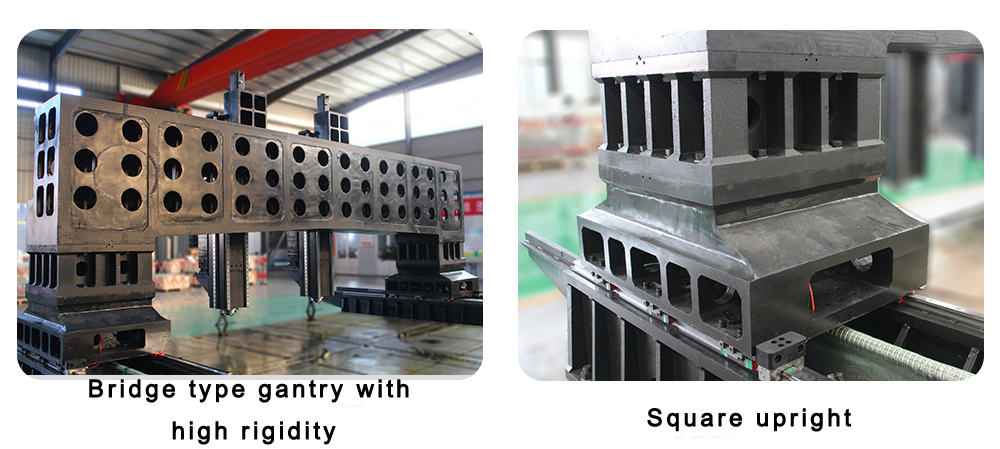

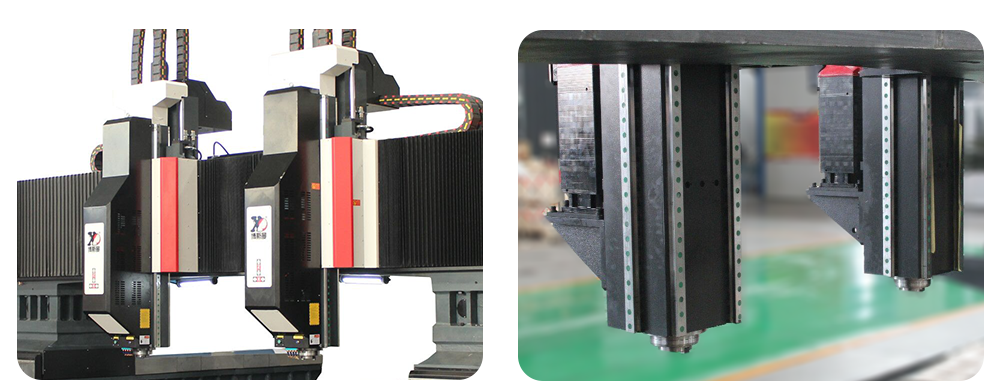

2)Moвингпортал:

Подвижный портал отлит и обработан серым чугуном (HT250). Две пары линейных направляющих со сверхвысокой несущей способностью 55# установлены на передней стороне портала. Набор прецизионных шарико-винтовых пар и серводвигателя заставляют силовую головку перемещаться в направлении оси Y, а на направляющей силовой головки устанавливается буровая головка. Перемещение портала осуществляется за счет вращения гайки ШВП на ШВП, приводимой в действие серводвигателем через прецизионную муфту.

3)Moвингскользящее седло:

Сдвижное седло представляет собой прецизионную чугунную конструкцию. Скользящая седло оснащено двумя линейными направляющими с ЧПУ, выдерживающими сверхвысокую нагрузку, набором пар прецизионных шариковых винтов и высокоточным планетарным редуктором, соединенным с серводвигателем, и оснащено азотным балансировочным цилиндром, балансирующим вес силовая головка, уменьшите нагрузку на ходовой винт, продлите срок службы ходового винта, заставьте буровую головку двигаться в направлении оси Z, а также реализуйте действия быстрой перемотки вперед, работы вперед, быстрого назад и остановки силовая головка, с автоматическим разрушением стружки, удалением стружки, функцией паузы.

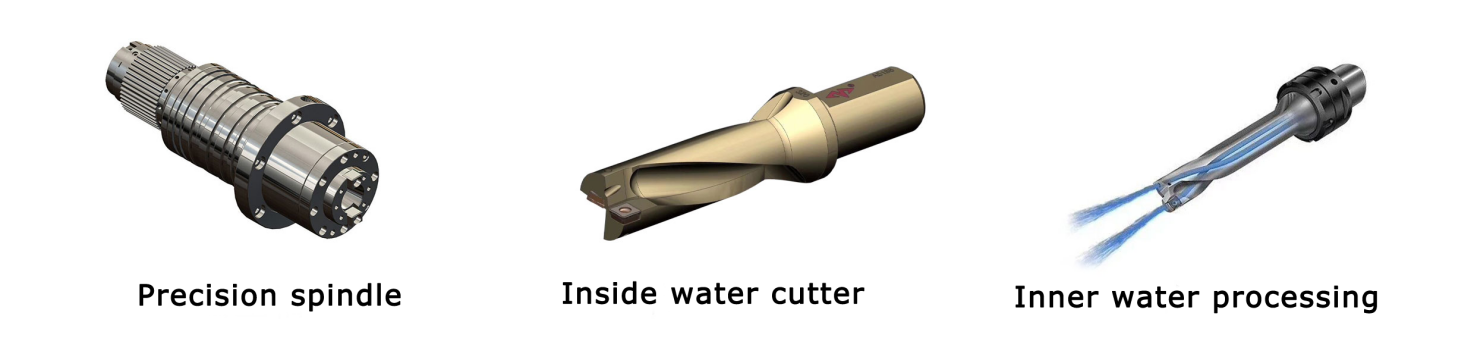

4)Буровая головка(Шпиндель):

В буровой силовой головке используется специальный серводвигатель шпинделя, который приводится в движение зубчатым синхронным ремнем для увеличения крутящего момента и приводит в движение специальный прецизионный шпиндель. В шпинделе используются первые четыре и два задних шести ряда японских радиально-упорных подшипников для обеспечения бесступенчатого изменения скорости. Шпиндель оснащен пневматической системой смены инструмента, благодаря чему замена инструмента происходит быстро и легко, а подача осуществляется серводвигателем и шариковым винтом. Оси X и Y могут быть связаны с использованием полузамкнутого контура управления, который может реализовывать функции линейной и круговой интерполяции. Конец шпинделя представляет собой коническое отверстие BT50, оснащенное итальянским высокоскоростным вращающимся соединением Rotofors, которое можно обрабатывать высокоскоростным U-образным сверлильным центром.

4.1 Корпус коробки и подвижной стол буровой головки изготовлены из литья, что повышает их жесткость и устойчивость, а также снижает вибрацию и шум.

4.2 Станком можно управлять с помощью электронного маховика; Чтобы сэкономить время и повысить эффективность производства во время обработки, после сверления первого отверстия для установки положения подачи сверление остальных отверстий того же типа может обеспечить ускоренную перемотку вперед → продвижение работы → быстрый обратный ход. Он также должен иметь такие функции, как автоматическая стружка. поломка, удаление стружки и пауза.

4.3 Подъемник оснащен системой баланса жидкого азота для уменьшения нагрузки по оси Z и увеличения срока службы винта оси Z.

4.4 Серводвигатель оси Z оснащен двигателем с тормозом при отключении питания, который удерживает тормоз при внезапном отключении питания, чтобы избежать несчастных случаев, вызванных падением шпиндельной коробки.

4.5 Головная бабка

4.5.1. Коробка главного вала оснащена четырьмя сверхпрочными линейными направляющими с высокой жесткостью движения, высокой точностью позиционирования и хорошей стабильностью на низких скоростях.

4.5.2. Привод оси Z — серводвигатель напрямую соединен с шариковым винтом через муфту, а шариковый винт приводит в движение переднюю бабку вверх и вниз по седлу для реализации подачи по оси Z. Двигатель оси Z имеет функцию автоматического торможения. В случае сбоя питания вал двигателя плотно удерживается, чтобы предотвратить его вращение.

4.5.3. В шпиндельной группе используется высокоскоростной шпиндель с внутренним выпуском воды Тайвань Jianchun, который имеет высокую точность и высокую производительность. Главный вал захватывает нож с помощью пружины-бабочки на главном валу, при этом сила натяжения действует на гвоздь рукоятки инструмента через четырехкомпонентный протяжной механизм, а свободный инструмент использует пневматический метод.

5)Автоматическое смазочное устройство и защитное устройство:

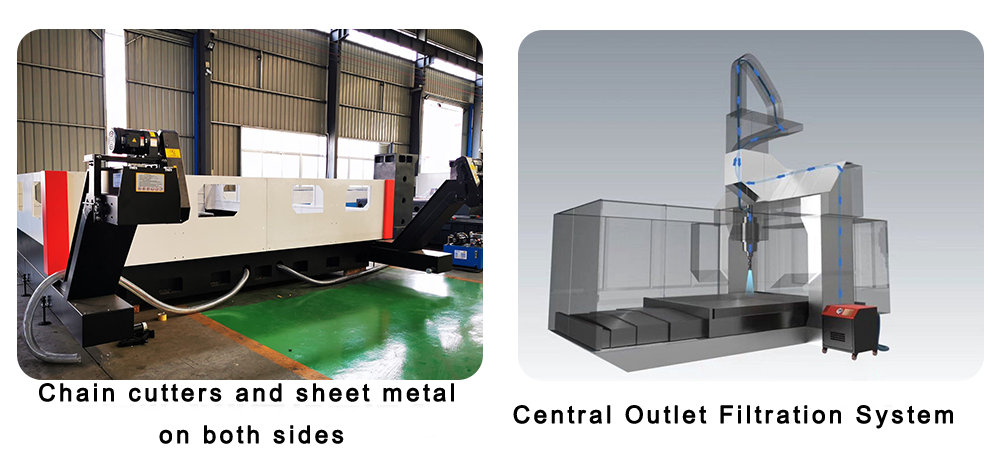

С обеих сторон верстака имеется автоматический конвейер для стружки, а в конце - фильтр. Автоматический конвейер для стружки представляет собой плоский цепной тип. Одна сторона оснащена охлаждающим насосом, а выходное отверстие соединено с центральной системой фильтрации воды с помощью шланга. , Охлаждающая жидкость поступает в конвейер для стружки, подъемный насос конвейера для стружки перекачивает охлаждающую жидкость в центральную выпускную систему фильтров, а охлаждающий насос высокого давления циркулирует отфильтрованную охлаждающую жидкость в систему охлаждения шпинделя для сверления. Он также оснащен тележкой для транспортировки щепы, что очень удобно для транспортировки щепы. Данное оборудование оснащено внутренней и внешней системами охлаждения инструмента. При высокоскоростном сверлении применяют внутреннее охлаждение инструмента, а при легком фрезеровании – внешнее.

5.1. Центральная система фильтрации воды на выходе:

Этот станок оснащен центральной системой фильтрации воды, которая эффективно фильтрует примеси в охлаждающей жидкости. Внутренняя система распыления воды может предотвратить запутывание железных штифтов в инструменте во время обработки, снизить износ инструмента, продлить срок его службы и улучшить качество поверхности заготовки. Штифт для выпуска воды под высоким давлением на наконечнике инструмента может хорошо защитить поверхность заготовки, защитить высокоскоростное вращающееся соединение, предотвратить блокировку вращающегося соединения примесями, а также улучшить качество заготовки в целом и повысить эффективность работы.

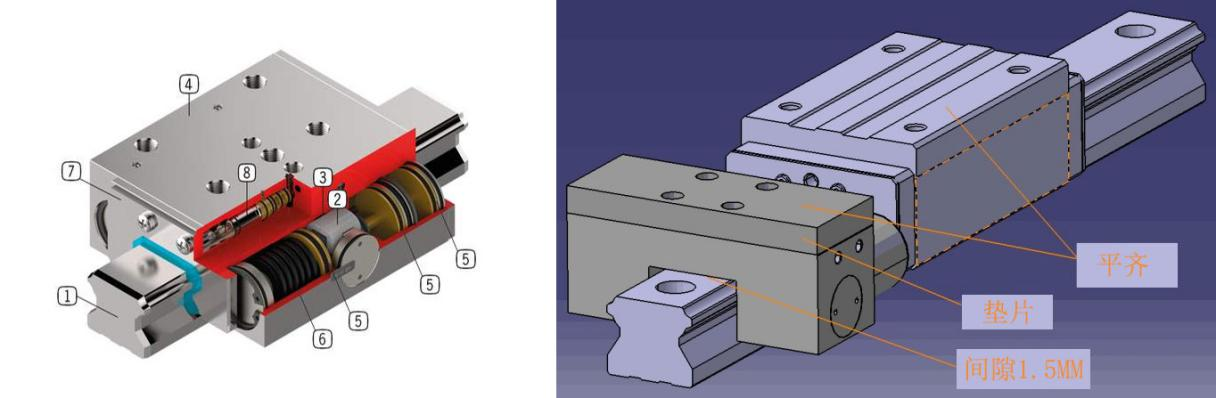

6)Линейный зажим:

Зажим состоит из основного корпуса зажима, приводов и т. д. Это высокопроизводительный функциональный компонент, используемый вместе с парой роликовых линейных направляющих. Благодаря принципу расширения силы клинового блока он создает сильную силу зажима; он имеет фиксированный портал, точное позиционирование, антивибрацию и функцию повышения жесткости.

Он имеет следующие характеристики:

Безопасный и надежный, сильная сила зажима, зажим неподвижной оси XY во время сверления и нарезания резьбы.

Чрезвычайно высокая сила зажима повышает жесткость осевой подачи и предотвращает истирание, вызванное вибрацией.

Быстрый отклик, время срабатывания открытия и закрытия составляет всего 0,06 секунды, что может защитить станок и увеличить срок службы ходового винта.

Прочная никелированная поверхность, хорошая защита от ржавчины.

Новая конструкция позволяет избежать жесткого удара при затягивании.

7)Позиционирование и зажим заготовки

Для выравнивания заготовки с круглым фланцем ее можно произвольно разместить на опорной пластине с Т-образными пазами, а центральное положение измеряется кромкомером, установленным в коническом отверстии шпинделя в любых трех точках (внутренний диаметр или внешний диаметр) на заготовке. . После этого он автоматически получается путем расчета программы числового управления, который является точным и быстрым. Зажим заготовки осуществляется струбциной, состоящей из прижимной пластины, выталкивающего стержня, тяги и амортизирующего блока, что удобно в использовании.

8)Автоматическое смазочное устройство

Этот станок оснащен оригинальным тайваньским устройством автоматической смазки с объемным парциальным давлением, которое может автоматически смазывать различные пары движений, такие как направляющие, ходовые винты, стойки и т. д., без тупиков и обеспечивать срок службы станка. Направляющие с обеих сторон станины машины оснащены защитными крышками из нержавеющей стали, а обе стороны подвижной портальной силовой головки оснащены гибкими защитными крышками. Вокруг рабочего стола установлены водонепроницаемые брызговики, а водопроводная линия защищена пластиковой буксирной цепью. Вокруг шпинделя установлена мягкая прозрачная полосовая завеса из ПВХ.

9)Полностью цифровой контроллер ЧПУ:

9.1. Благодаря функции стружколомания время стружколомания и цикл стружколома можно установить на человеко-машинном интерфейсе.

9.2. С помощью функции подъема инструмента высоту подъема инструмента можно установить на человеко-машинном интерфейсе. При сверлении на эту высоту сверло быстро поднимается к верхней части заготовки, затем стружка, затем быстро продвигается к поверхности сверления и автоматически переводится на рабочую подачу.

9.3. Централизованный блок управления и портативный блок имеют систему числового управления и оснащены интерфейсом USB и жидкокристаллическим дисплеем. Для облегчения программирования, хранения, отображения и связи рабочий интерфейс имеет такие функции, как человеко-машинный диалог, компенсация ошибок и автоматическая сигнализация.

9.4. Оборудование имеет функцию предварительного просмотра и повторного контроля положения отверстия перед обработкой, что очень удобно в эксплуатации.

10)Оптический искатель кромок:

Оборудование оснащено фотоэлектрическим датчиком кромки, который позволяет удобно и быстро определять положение заготовки.

1) Установите искатель кромок в патрон шпинделя станка и медленно вращайте шпиндель, чтобы исправить его концентричность.

2) Переместите шпиндель с помощью маховика так, чтобы край стального шарика кромкомера слегка коснулся заготовки и загорелся красный индикатор. В это время шпиндель можно несколько раз перемещать вперед и назад, чтобы найти лучшую точку, где край стального шарика кромкомера касается заготовки. .

3) Запишите значения осей X и Y, отображаемые системой ЧПУ в это время, и заполните их в компьютере.

4) Таким образом найдите несколько точек обнаружения.

11)Сигнализация износа инструмента

Сигнализация износа инструмента в основном определяет ток двигателя шпинделя. Когда ток превышает заданное значение, устройство автоматически определяет, что инструмент изношен, и шпиндель в это время автоматически втягивает инструмент, и автоматическая программа завершается. Напомните оператору, что инструмент изношен.

12)Сигнализация низкого уровня воды

1) Когда охлаждающая жидкость в фильтре находится на среднем уровне, система автоматически подключается к двигателю для запуска, и охлаждающая жидкость в конвейере для стружки автоматически поступает в фильтр. Когда он достигает высокого уровня, двигатель автоматически перестает работать.

2) Когда охлаждающая жидкость в фильтре находится на низком уровне, система автоматически подаст сигнал датчика уровня, шпиндель автоматически втянет инструмент, и станок перестанет работать.

13) Функция памяти при отключении питания

Из-за остановки работы, вызванной внезапным сбоем питания, эта функция позволяет быстро и удобно определить положение последнего отверстия, просверленного перед сбоем питания. Операторы могут быстро перейти к следующему шагу, экономя время поиска.

Трехосный лазерный контроль:

Каждый станок Bosman калибруется с помощью лазерного интерферометра британской компании RENISHAW и точно проверяет и компенсирует погрешность шага, люфт, точность позиционирования, точность повторного позиционирования и т. д., чтобы обеспечить динамическую, статическую стабильность и точность обработки станка. . Проверка Ballbar На каждом станке используется Ballbar британской компании RENISHAW для калибровки истинной точности окружности и геометрической точности станка. В то же время проводится эксперимент по круговой резке, чтобы обеспечить точность трехмерной обработки станка и точность окружности.

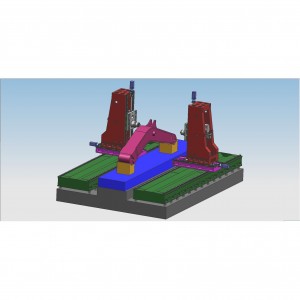

Компоновка платформы, зажим заготовки, требования к автоматическому удалению стружки

1. Основная платформа (1 шт.): зажимная деталь с Т-образным пазом. Как верхняя торцевая поверхность, так и боковая поверхность основной платформы могут использоваться в качестве поверхностей позиционирования обработки.

2. Тонущая платформа (1 шт.): (сторона оснащена вспомогательной запрессовочной рамой, а верхняя часть оснащена полностью закрывающей защитной крышкой, разработанной и установленной продавцом), основные инструкции по позиционированию и обработке заготовки:

Обработка клапанной крышки: позиционирование нижней площадки (нижняя опорная ручка и заготовки разных размеров), верхняя прижимная пластина фиксируется прессованием или продавец проектирует автоматическое верхнее прижимное устройство.

Обработка корпуса клапана: позиционирование нижней платформы (нижние опорные ручки и заготовки разных размеров), боковые ручки вспомогательной колонны нижней платформы и Г-образные тяги выталкивателей аксессуаров прижимаются и фиксируются или продавец проектирует автоматический верх зажимное устройство.

Спецификация

| Модель | БОСМ-DS3030 | БОСМ-DS4040 | БОСМ-DS5050 | БОСМ-DS6060 | |

| Рабочий размер | длина*ширина | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| Вертикальная буровая головка | Конус шпинделя | БТ50 | |||

| Диаметр сверления (мм) | φ96 | ||||

| Диаметр резьбы (мм) | М36 | ||||

| Скорость шпинделя (об/мин) | 30~3000/60~6000 | ||||

| Мощность двигателя шпинделя (кВт) | 30.22.37 | ||||

| Расстояние от носа шпинделя до стола | По данным фонда | ||||

| Повторите точность позиционирования (X/Y/Z) | X/Y/Z | ±0,01/1000 мм | |||

| Система управления | КНД/ГСК/СИМЕНС | ||||

| Инструмент для журналов | Магазин Okada с 24 инструментами в качестве опции. | ||||

Проверка качества

Каждый станок Bosman калибруется с помощью лазерного интерферометра британской компании RENISHAW, который точно проверяет и компенсирует ошибки шага, люфт, точность позиционирования и повторную точность позиционирования, чтобы обеспечить динамическую, статическую стабильность и точность обработки станка. . Испытание шарикового стержня На каждом станке используется тестер шарикового стержня британской компании RENISHAW для корректировки истинной точности окружности и геометрической точности станка, а также одновременного выполнения экспериментов по круговой резке, чтобы гарантировать точность трехмерной обработки станка и точность окружности.

Среда использования станков

1.1 Экологические требования к оборудованию

Поддержание постоянного уровня температуры окружающей среды является важным фактором для точной обработки.

(1) Доступная температура окружающей среды составляет от -10 ℃ до 35 ℃. При температуре окружающей среды 20 ℃ влажность должна составлять 40 ~ 75%.

(2) Чтобы поддерживать статическую точность станка в указанном диапазоне, оптимальная температура окружающей среды должна составлять от 15 ° C до 25 ° C с разницей температур.

Оно не должно превышать ± 2 ℃/24 часа.

1.2 Напряжение источника питания: 3-фазное, 380 В, колебание напряжения в пределах ± 10%, частота источника питания: 50 Гц.

1.3 Если напряжение в зоне использования нестабильно, станок должен быть оснащен регулируемым источником питания, чтобы обеспечить нормальную работу станка.

1.4. Станок должен иметь надежное заземление: заземляющий провод – медный, диаметр провода не должен быть менее 10 мм², сопротивление заземления – менее 4 Ом.

1.5 Чтобы обеспечить нормальную работу оборудования, если сжатый воздух источника воздуха не соответствует требованиям источника воздуха, перед подачей воздуха необходимо добавить комплект устройств очистки источника воздуха (осушение, обезжиривание, фильтрация). воздухозаборник машины.

1.6. Оборудование следует хранить вдали от прямых солнечных лучей, источников вибрации и тепла, а также от высокочастотных генераторов, электросварочных аппаратов и т. д., чтобы избежать производственного сбоя или потери точности машины.

До и после обслуживания

1)Перед обслуживанием

Техническая команда Bossman, изучая запросы и необходимую информацию от клиентов, а затем отправляя обратную связь нашим инженерам, отвечает за техническую связь с клиентами и формулирование решений, помогая клиенту выбрать подходящее решение для обработки и подходящие станки.

2)После обслуживания

A. Машина имеет годовую гарантию и оплаченное пожизненное обслуживание.

B. В течение одного года гарантийного периода после прибытия машины в порт назначения BOSSMAN предоставит бесплатное и своевременное техническое обслуживание при различных нетехногенных неисправностях машины, а также своевременно заменит все виды нетехногенных повреждений бесплатно. бесплатно. Неисправности, возникшие в течение гарантийного срока, должны быть устранены за соответствующую плату.

C.Техническая поддержка в течение 24 часов онлайн, TM, Skype, электронная почта, своевременное решение соответствующих вопросов. Если проблема не может быть решена, BOSSMAN немедленно организует приезд инженера по послепродажному обслуживанию на место для ремонта, покупателю необходимо оплатить визу, авиабилеты и проживание.

Сайт клиента