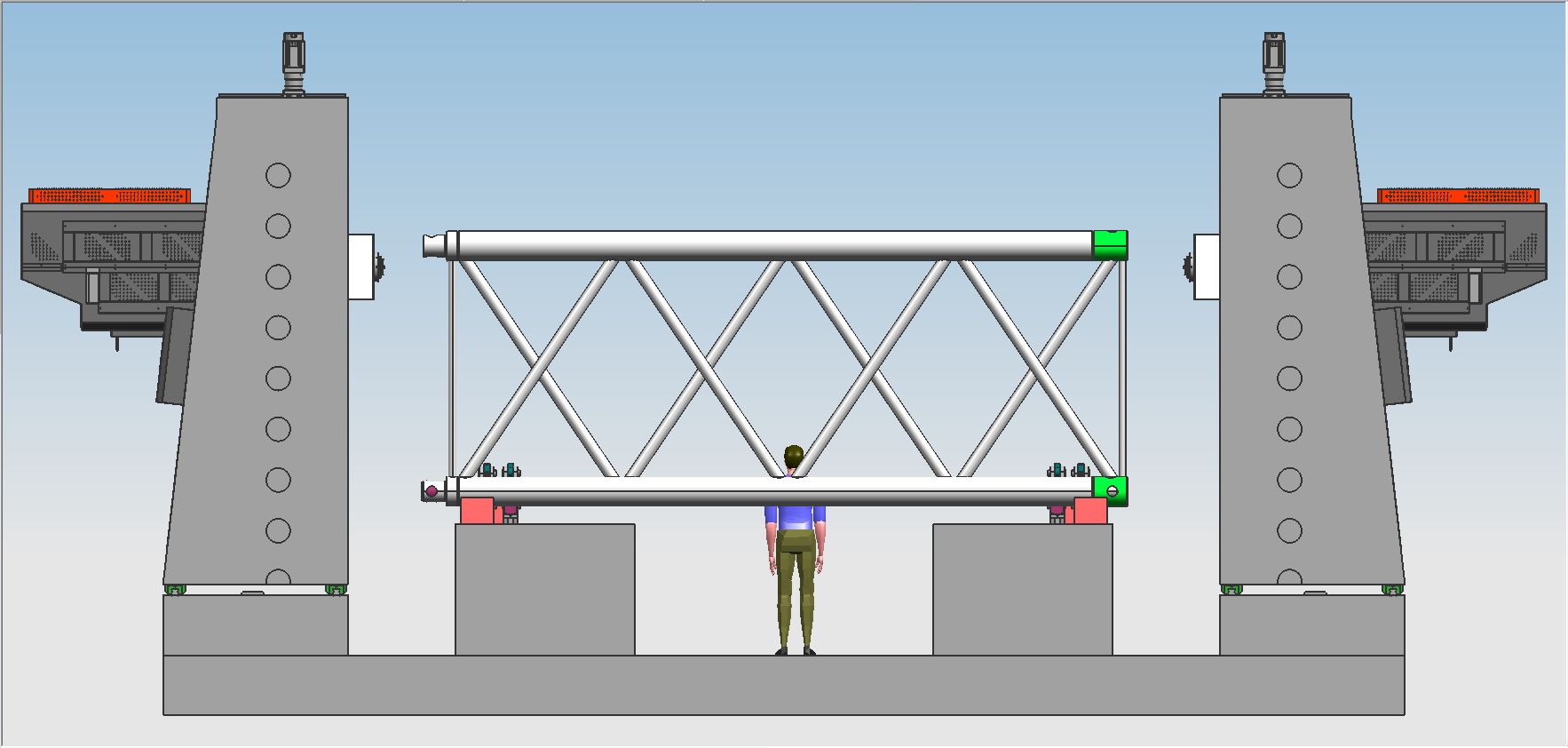

BOSM -6025 Сверло-фрезерный станок с оппозитной головкой

1. Оборудованиеиспользовать:

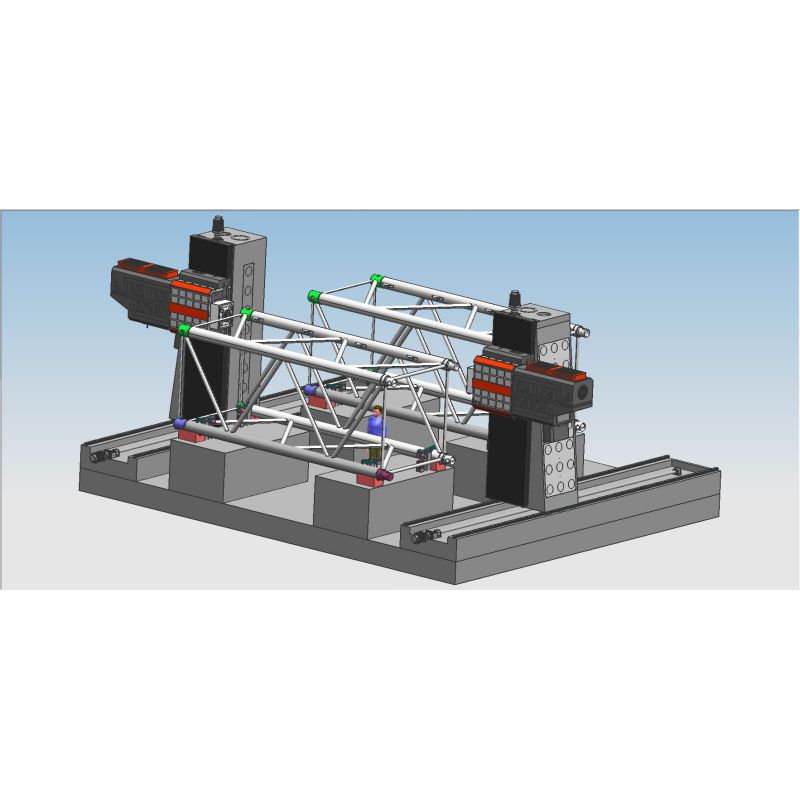

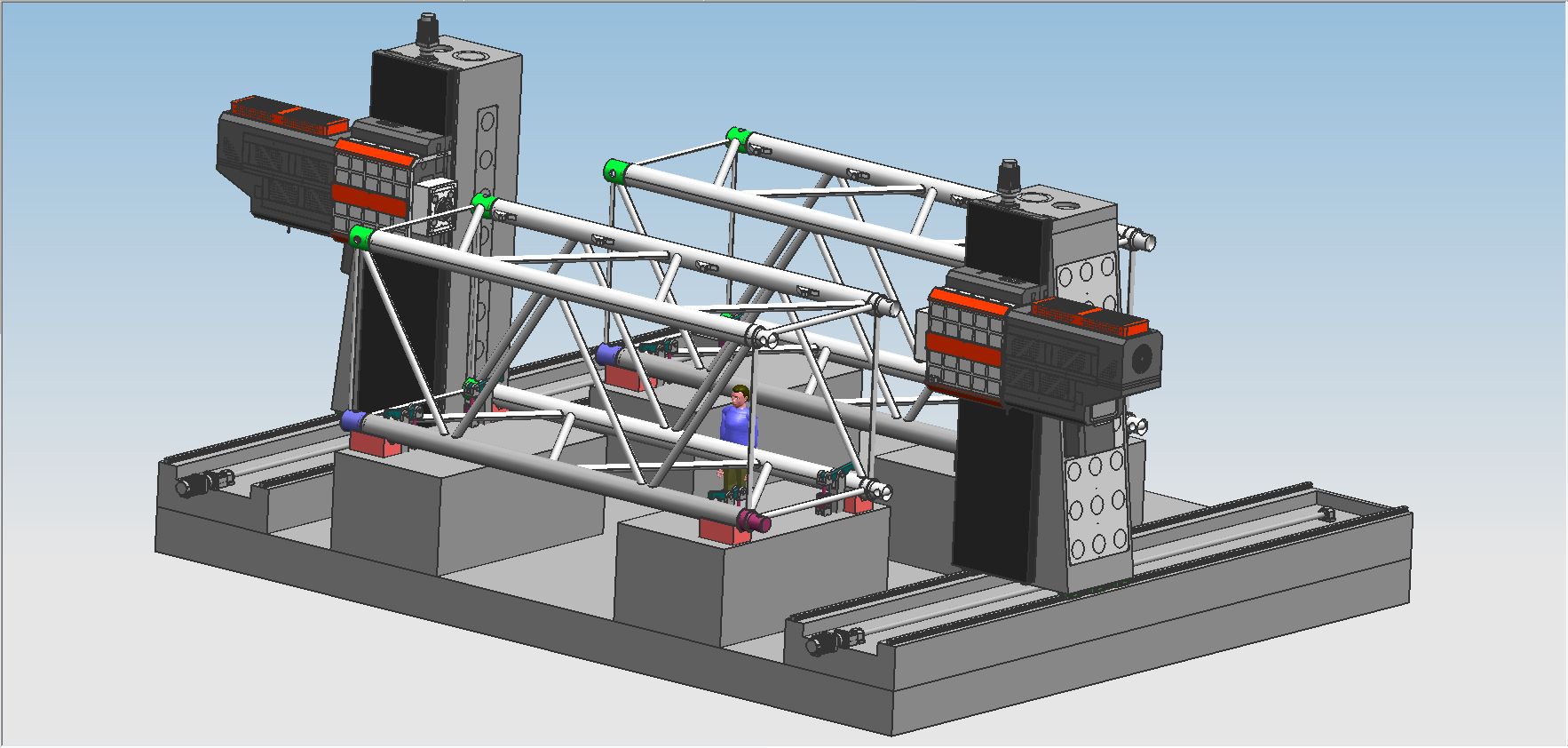

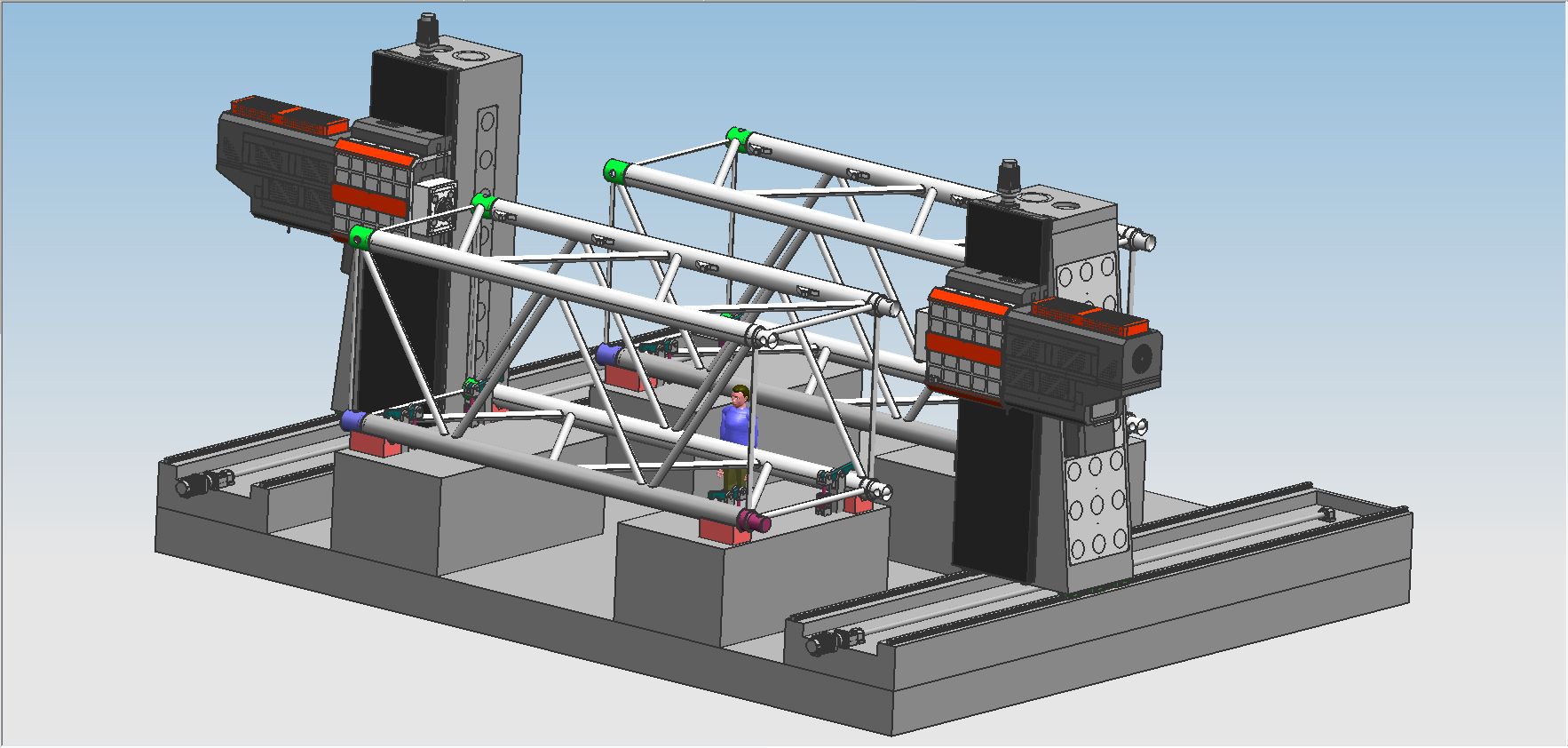

Двухстанционный двухстоечный расточно-фрезерный станок с вертикальной колонной с ЧПУ и вертикальной колонной с ЧПУ представляет собой специальный станок для симметричных заготовок строительной техники. Станок оснащен специальной подвижной колонной и двумя наборами горизонтальных толкателей, которые позволяют выполнять сверление, фрезерование, растачивание и другую обработку заготовки в пределах эффективного диапазона хода, заготовку можно обрабатывать на месте за один раз (нет необходимости для вторичного зажима), быстрая скорость загрузки и разгрузки, быстрая скорость позиционирования, высокая точность обработки и высокая эффективность обработки.

2. Структура оборудования:

2.1. Основные компоненты станка

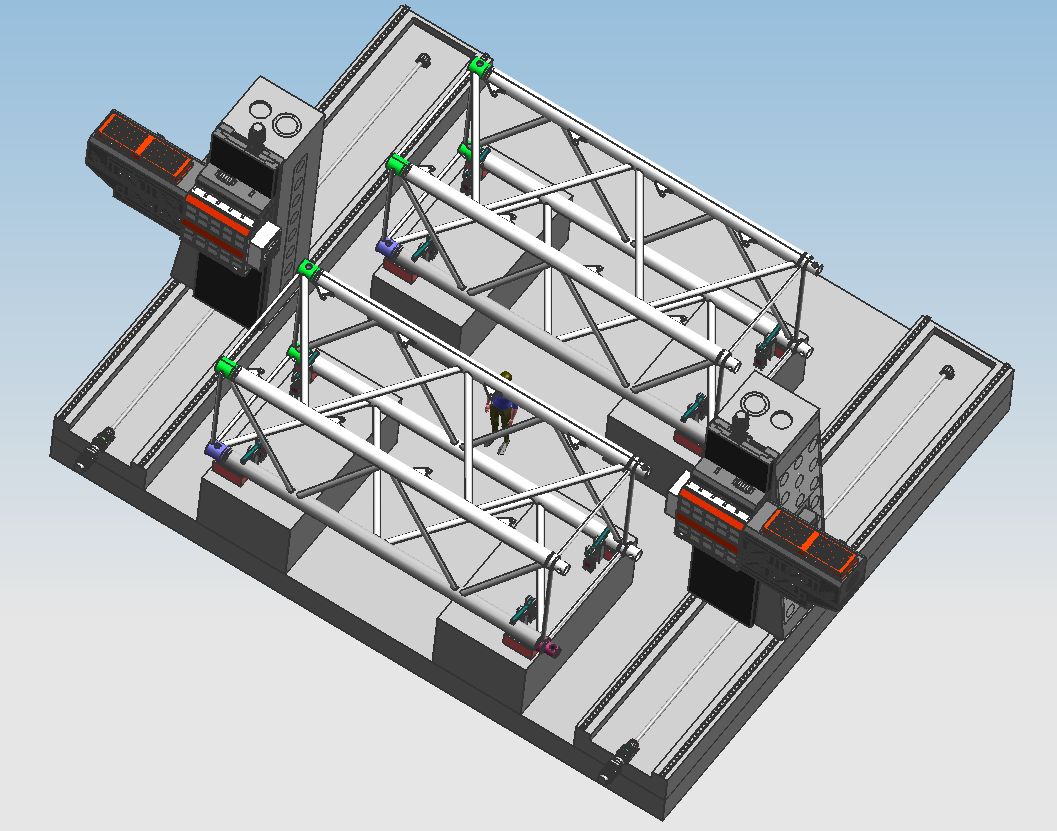

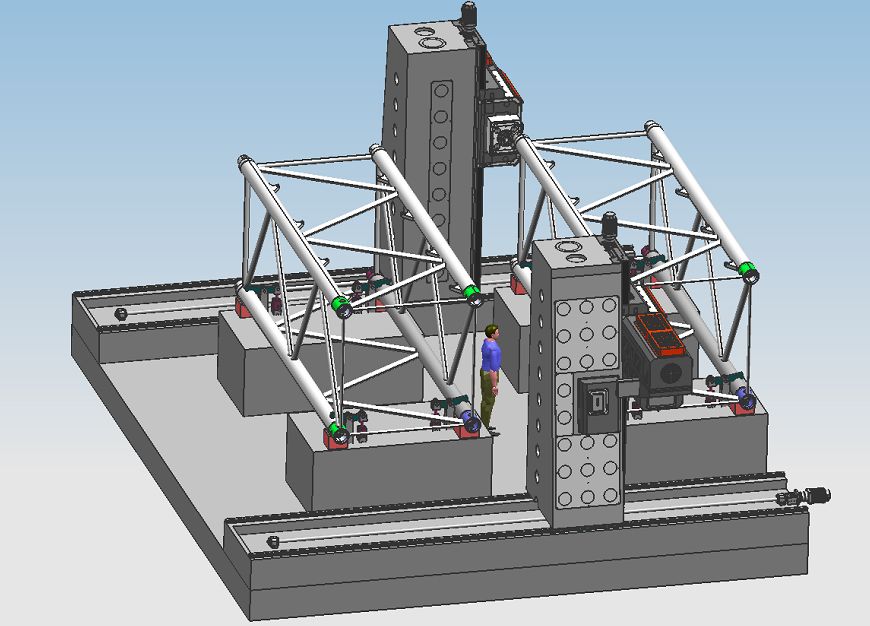

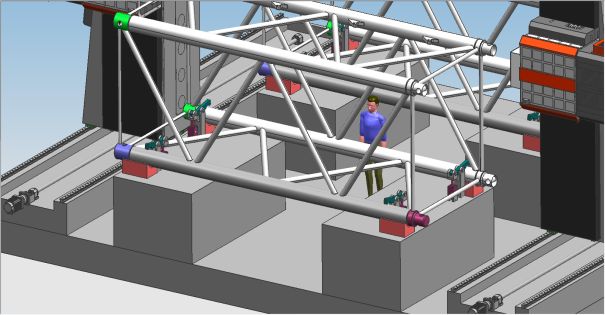

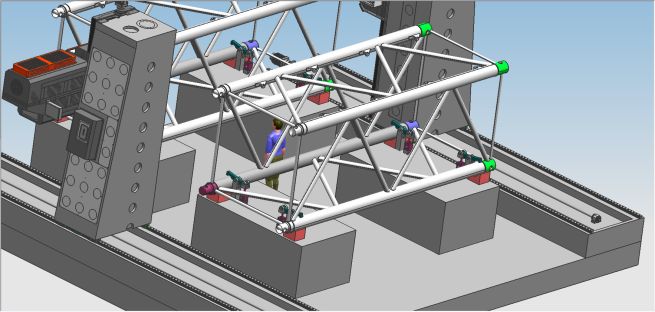

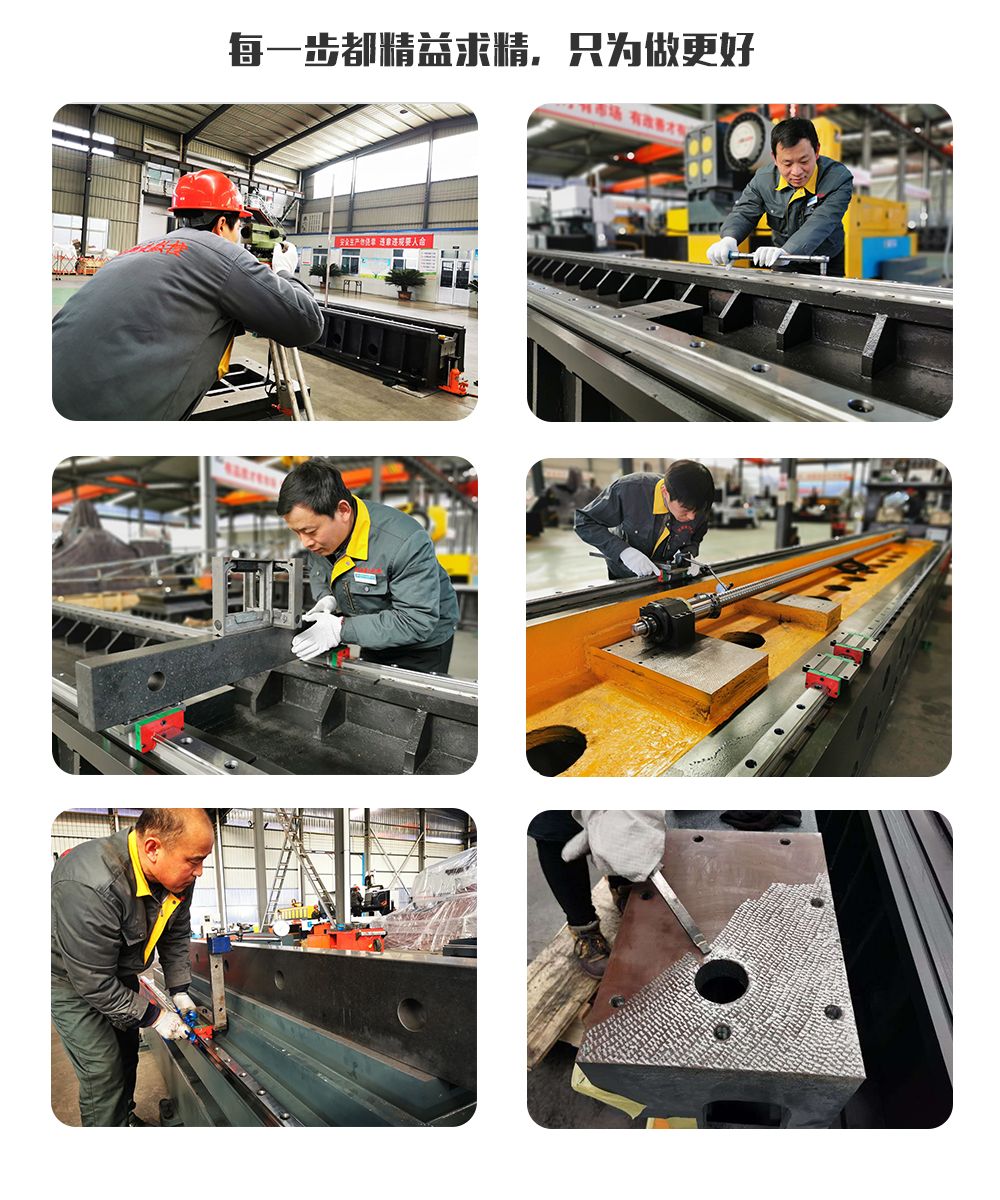

Станина, верстак, левая и правая колонны, балки, седла, цилиндры и другие крупные детали изготовлены из формованной смолы и песка, высококачественного литья из серого чугуна 250, отожжены в яме с горячим песком → вибрационное старение → горячий отжиг в печи → вибрационное старение → черновая обработка → вибрационное старение → отжиг в горячей печи → вибрационное старение → чистовая обработка, полностью устраняет отрицательное напряжение деталей и обеспечивает стабильную работу деталей. Станок имеет такие функции, как фрезерование, растачивание, сверление, зенковка, нарезание резьбы и т. д., а метод охлаждения инструмента - внешнее охлаждение. Станок содержит 6 осей подачи, которые могут реализовать 4-осевую связь и 6-осевую одноосную связь. действие. Есть 2 силовые головки. Осевое направление станка и силовой головки показано на рисунке ниже.

2. 2Основная конструкция части подачи осевой передачи

2.2.1 Ось X 1/X2: Колонна совершает возвратно-поступательное движение в продольном направлении вдоль направляющей неподвижной кровати.

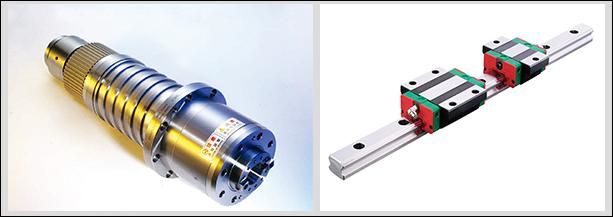

Передача оси X: серводвигатель переменного тока и высокоточный планетарный редуктор используются для приведения в движение двух колонн через шариковинтовую передачу для реализации линейного движения по оси X.

Форма направляющей: уложите две высокопрочные прецизионные линейные направляющие.

2.2.2 Ось Y1: силовая головка и плунжер вертикально установлены на передней стороне колонны и совершают возвратно-поступательное движение влево и вправо вдоль направляющей колонны.

Передача оси Y1: серводвигатель переменного тока используется для привода шарикового винта, приводящего в движение седло и реализующего линейное движение по оси Y1.

Форма направляющей: 4 линейных направляющих + квадратный плунжер с жесткой направляющей.

2.2.3 Ось Y2: Второй плунжер силовой головки установлен вертикально на передней стороне колонны и совершает возвратно-поступательное движение влево и вправо вдоль направляющей колонны.

Передача оси Y2: серводвигатель переменного тока используется для привода шарикового винта, приводящего в движение седло и реализующего линейное движение по оси Y2.

Форма направляющей: 4 линейных направляющих + квадратный плунжер с жесткой направляющей.

2.2.4 Ось Z1: Сдвижная опора силовой головки установлена вертикально на передней стороне правой стойки и совершает возвратно-поступательное движение вверх и вниз вдоль направляющей стойки.

Передача оси Z1: серводвигатель переменного тока и высокоточный планетарный редуктор используются для приведения плунжера в движение через шариковый винт для реализации линейного движения по оси Z1.

Форма направляющей: 2 линейные направляющие.

2.2.5 Ось Z2: седло приводной головки установлено вертикально на передней стороне правой стойки и совершает возвратно-поступательное движение вверх и вниз вдоль направляющей стойки.

Передача оси Z1: серводвигатель переменного тока плюс высокоточный планетарный редуктор используются для приведения плунжера в движение через шариковый винт для реализации линейного движения по оси Z2.

Форма направляющей: 2 линейные направляющие

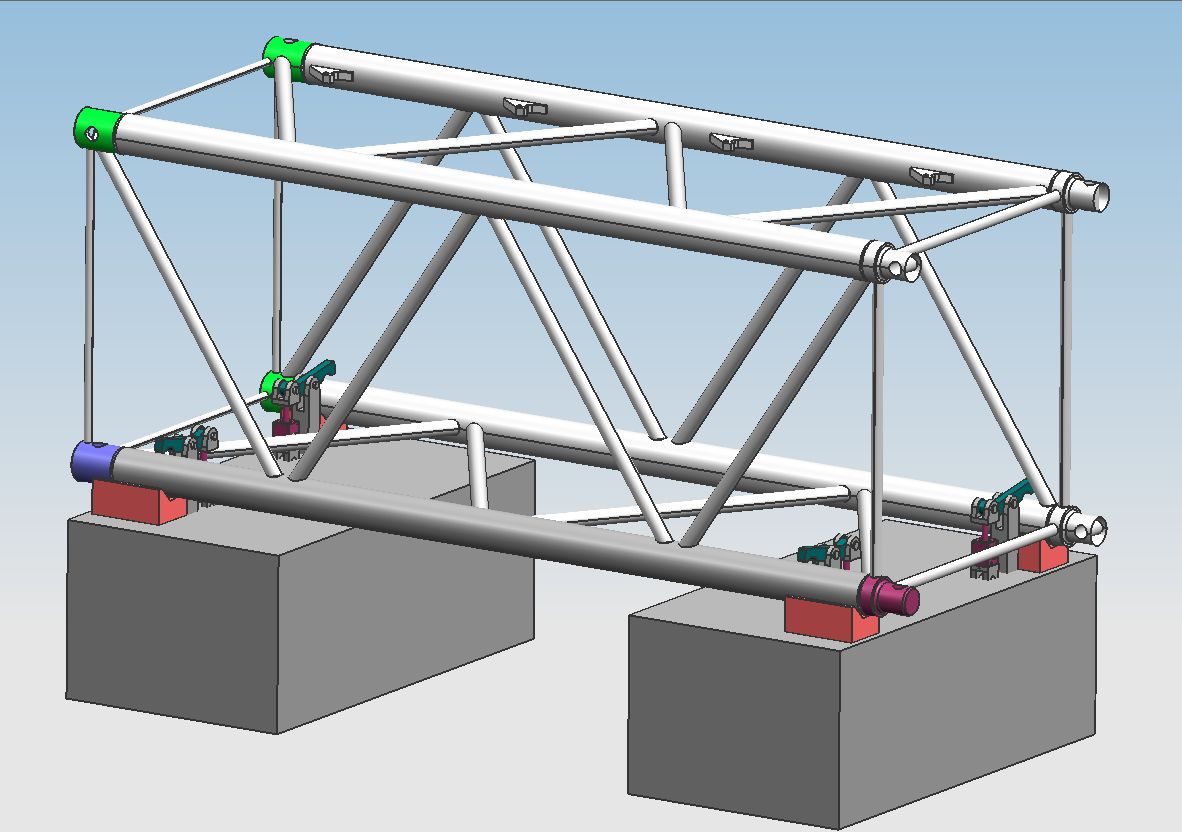

Сверло-фрезерная силовая головка (включая силовые головки 1 и 2) представляет собой составной квадратный плунжер, направление движения которого определяется 4 линейными роликовыми направляющими. В приводе используется серводвигатель переменного тока для приведения в движение пары прецизионных шарико-винтовых пар. Машина оснащена азотным балансиром. , Уменьшите несущую способность головки машины на шнеке и серводвигателе. Двигатель оси Z имеет функцию автоматического торможения. В случае сбоя питания автоматический тормоз надежно удержит вал двигателя, чтобы он не мог вращаться. При работе, когда сверло не касается заготовки, оно подается быстро; когда сверло касается заготовки, оно автоматически переключается на рабочую подачу. Когда сверло проникнет в заготовку, оно автоматически переключится на быструю перемотку; Когда конец сверла покинет заготовку и достигнет заданного положения, оно переместится в следующее положение отверстия, чтобы реализовать автоматическую циркуляцию. И он может реализовать функции сверления глухих отверстий, фрезерования, снятия фасок, стружколома, автоматического удаления стружки и т. д., что повышает производительность труда.

В силовой головке с квадратным плунжером с ходом 500 мм используются линейные направляющие вместо традиционных вставок, что значительно повышает точность направляющих, сохраняя при этом жесткость квадратного плунжера.

2.3. Функция гидравлического затягивания заготовки.

2.4Удаление стружки и охлаждение

С обеих сторон под верстаком установлены спиральные и плоские цепные конвейеры для стружки, а стружка может автоматически выгружаться на конвейер для стружки в конце через две ступени спиральных и цепных пластин для реализации цивилизованного производства. В резервуаре для охлаждающей жидкости конвейера для стружки имеется охлаждающий насос, который можно использовать для внешнего охлаждения инструмента, чтобы обеспечить производительность и срок службы инструмента, а охлаждающую жидкость можно повторно использовать.

3. Полностью цифровая система числового управления:

3.1. Благодаря функции стружколомания время стружколомания и цикл стружколома можно установить на человеко-машинном интерфейсе.

3.2. Благодаря функции подъема инструмента расстояние подъема инструмента можно установить на человеко-машинном интерфейсе. Когда обработка достигнет этого расстояния, инструмент будет быстро подниматься, затем выбрасываться стружка, а затем быстро передвигаться вперед к поверхности сверления и автоматически переходить к работе.

3.3. Централизованный блок управления и портативный блок оснащены системой числового управления, интерфейсом USB и жидкокристаллическим дисплеем. Для облегчения программирования, хранения, отображения и связи рабочий интерфейс имеет такие функции, как человеко-машинный диалог, компенсация ошибок и автоматическая сигнализация.

3.4. Оборудование имеет функцию предварительного просмотра и повторной проверки положения отверстия перед обработкой, что очень удобно.

4. Автоматическая смазка

Прецизионные пары линейных направляющих для станков, прецизионные пары шариковых винтов и другие высокоточные пары движения оснащены автоматическими системами смазки. Автоматический смазочный насос подает масло под давлением, а масляная камера количественного смазочного устройства поступает в масло. После заполнения масляной камеры маслом, при повышении давления в системе до 1,4-1,75 МПа, реле давления в системе закрывается, насос останавливается, при этом разгружается разгрузочный клапан. Когда давление масла в дороге падает ниже 0,2 МПа, количественный лубрикатор начинает заполнять точку смазки и завершает одну заправку масла. Благодаря точной подаче масла количественным масляным инжектором и обнаружению давления в системе, подача масла надежна, обеспечивая наличие масляной пленки на поверхности каждой кинематической пары, уменьшая трение и износ, а также предотвращая повреждение внутренняя структура, вызванная перегревом, обеспечивает точность и срок службы станка. По сравнению с парой скользящих направляющих, пара роликовых линейных направляющих, используемая в этом станке, имеет ряд преимуществ:

① Высокая чувствительность к движению, коэффициент трения направляющей невелик, всего 0,0025-0,01, а мощность привода значительно снижается, что эквивалентно только 1 мощности обычного оборудования. /10. ② Разница между динамическим и статическим трением очень мала, а последующие характеристики превосходны, то есть временной интервал между управляющим сигналом и механическим действием чрезвычайно короткий, что способствует улучшению скорости реакции и чувствительности система числового управления.

③Он подходит для высокоскоростного линейного движения, а его мгновенная скорость примерно в 10 раз выше, чем у скользящих направляющих. ④ Он может осуществлять движение без зазоров и повышать жесткость движения механической системы. ⑤Произведенный профессиональными производителями, он обладает высокой точностью, универсальностью и простотой обслуживания.

5. Лазерный контроль оси:

Каждый станок Bosman калибруется с помощью лазерного интерферометра компании RENISHAW в Великобритании для точной проверки и компенсации погрешности шага, люфта, точности позиционирования, точности повторного позиционирования и т. д., чтобы обеспечить динамическую, статическую стабильность и точность обработки. машина . Проверка Ballbar На каждом станке используется Ballbar британской компании RENISHAW для калибровки истинной точности окружности и геометрической точности станка, а также одновременного проведения экспериментов по круговой резке, чтобы гарантировать точность трехмерной обработки и круговую точность станка.

6.Среда станка:

6.1. Требования к среде использования оборудования

Поддержание постоянного уровня температуры окружающей среды является важным фактором для точной обработки.

(1) Требование к полезной температуре окружающей среды составляет -10 ℃ ~ 35 ℃, когда температура окружающей среды составляет 20 ℃, влажность должна составлять 40 ~ 75%.

(2) Чтобы поддерживать статическую точность станка в указанном диапазоне, оптимальная температура окружающей среды должна составлять от 15°C до 25°C, а разница температур

Не должно превышать ±2°C/24 часа.

6.1.2. Напряжение источника питания: 3 фазы, 380 В, в пределах ±10% колебаний напряжения, частота источника питания: 50 Гц.

6.1.3. Если напряжение в зоне использования нестабильно, станок должен быть оснащен стабилизированным источником питания, чтобы обеспечить нормальную работу станка.

6.1.4. Станок должен иметь надежное заземление: заземляющий провод — медный, диаметр провода не должен быть менее 10 мм², сопротивление заземления — менее 4 Ом.

6.1.5. Чтобы обеспечить нормальную работу оборудования, если сжатый воздух источника воздуха не может соответствовать требованиям источника воздуха, его следует установить на станок.

Перед подачей воздуха добавьте комплект устройств очистки источника воздуха (осушение, обезжиривание, фильтрация).

6.1.6. Держите оборудование вдали от прямых солнечных лучей, источников вибрации и тепла, высокочастотных генераторов, электросварочных аппаратов и т. д., чтобы избежать производственного сбоя станка или потери точности станка.

7. ТТехнические параметры:

| Модель | 6025-6З | |

| Размер обрабатываемой детали | Длина × ширина × высота (мм) | 6000×2300×2300 |

| Портальная максимальная подача | Ширина (мм) | 6800 |

| размер рабочего стола | Длина X Ширина (мм) | 3000*1000 =4 |

| Колонка путешествия | Перемещение колонны вперед и назад (мм) | 7000 |

| Двойной подъемник вверх и вниз | Ход плунжера вверх и вниз (мм) | 2500 |

| Расстояние от центра шпинделя до плоскости стола | 0-2500 мм | |

|

Буровая головка горизонтального поршневого типа силовая головка раз два

| Количество (2) | 2 |

| Конус шпинделя | БТ50 | |

| Диаметр сверления (мм) | Φ2-Φ60 | |

| Диаметр резьбы (мм) | М3-М30 | |

| Скорость шпинделя (об/мин) | 30~5000 | |

| Мощность двигателя сервошпинделя (кВт) | 37*2 | |

| Расстояние перемещения влево и вправо между двумя концами шпинделя | 5800-6800мм | |

| Левый и правый ход поршня (мм) | 500 | |

| Точность двунаправленного позиционирования | 300мм*300мм | ±0,025 |

| Двунаправленная повторяющаяся точность позиционирования | 300мм*300мм | ±0,02 |

| Размеры станка | Длина × ширина × высота (мм) | По чертежам (если будут изменения в процессе проектирования, мы вас уведомим) |

| Полная масса (т) | 72Т | |